福建无烟煤采用富氧燃烧的应用性研究

内容摘要:本文针对燃用福建无烟煤的循环流化床(CFB)锅炉在运行中存在的问题和矛盾,提出了采用富氧燃烧技术改善福建无烟煤的着火和燃烧特性。作者通过热重分析法研究了龙岩煤在不同氧浓度下(20%、30%、40%、60%、100%)的燃烧行为。实验结果表明,随着氧浓度的增大,煤样的着火温度及燃尽温度均呈下降趋势,燃烧强度增强,着火提前且燃烧时间缩短。本文还对富氧燃烧技术应用于CFB锅炉燃烧福建无烟煤存在的若干问题进行了较深入的探讨,并提出了相关建议。

关键词:福建无烟煤,富氧燃烧,热重分析法,循环流化床锅炉

1. 前言

福建省煤炭资源品种单一,多数属挥发分2~4%的Ⅱ类无烟煤,其着火和燃尽非常困难,而循环流化床(CFB)锅炉则因其具有燃料适应性广,燃烧效率高等优点成为燃用福建Ⅱ类无烟煤的首选炉型。该炉型在福建省发展迅速,近几年更是向大型化发展,220t/h以上的CFB锅炉已有10多台,福建龙岩坑口电站正投建的30万千瓦发电机组中就采用蒸发量达到1000t/h的CFB锅炉,计划于2009年并网发电。

在CFB锅炉生产单位和用户的共同努力下,采用CFB锅炉燃烧福建无烟煤已经积累了非常丰富的设计和运行经验,但是,由于福建无烟煤的特殊性,在运行过程中仍存在一些问题和矛盾,主要有以下几点:第一,着火温度较高,床温要维持在950℃以上,对于高参数大容量的CFB锅炉,甚至达到1000℃以上,接近福建无烟煤的灰熔点,不利于安全稳定燃烧;第二,,CFB锅炉一般采用炉内添加石灰石脱硫,而石灰石的最佳分解温度和硫化反应温度一般在850℃~900℃左右,因此造成福建无烟煤的燃烧和脱硫在温度匹配上存在较大矛盾;第三,福建无烟煤中细颗粒多,又存在后燃性,因此飞灰含碳量较高,机械不完全燃烧损失高,影响了锅炉热效率,同时也不利于灰渣的综合利用。因此,如何改善福建无烟煤的着火和燃烧特性是实现福建无烟煤高效稳定燃烧的关键。

煤燃烧过程中反应气氛中氧浓度的大小是影响着火和燃烧特性的关键性因素之一[5],因此,随着富氧技术的成熟发展,特别是膜法富氧技术的发展[1,2] ,研究煤在高氧浓度下的燃烧特性,对煤的高效燃烧,特别是高灰分、低挥发分的劣质煤和无烟煤的高效稳定燃烧具有重要意义。

本文通过热天平实验,研究在不同氧浓度下龙岩煤的燃烧特性,得到了一些有益的结论。同时对富氧燃烧技术应用于CFB锅炉燃烧福建无烟煤存在的若干问题进行了探讨,提出了相关建议。

2. 热重分析实验

热重分析法是近年来国内外研究煤燃烧特性最常用的方法之一。它利用热天平在程序升温条件下,研究煤在燃烧过程质量随时间温度的变化,从而分析煤的燃烧特性。人们发现热分析曲线不同的煤种,在实际炉膛中的燃烧特性也不同,相反当煤种的热分析曲线相近时,在实际炉膛中的燃烧特性却会基本相同 [3,4] 。

2.1实验设计

实验是在德国 Netzsch公司生产的 STA 409C型热天平上进行。工作气氛为氮气和氧气,氧浓度分别为20%、30%、40%、60%、100%;总流量200mL/min,升温速率20℃/min,温度范围为室温~1100℃,煤样质量约10.0±0.1 mg。

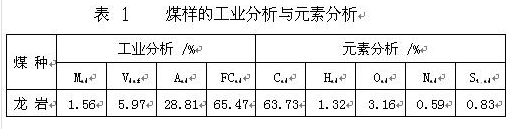

本实验的煤样为龙岩煤,实验煤样直接取自电厂炉前,其工业分析和元素分析列于表1,平均粒度为69μm。

实验时将煤样平铺在SIC质平坩埚中,保证反应气与试样充分而均匀接触,减小扩散阻力对反应的影响。

2.2实验结果及分析

2.2.1 燃烧失重曲线(DTG曲线)的分析

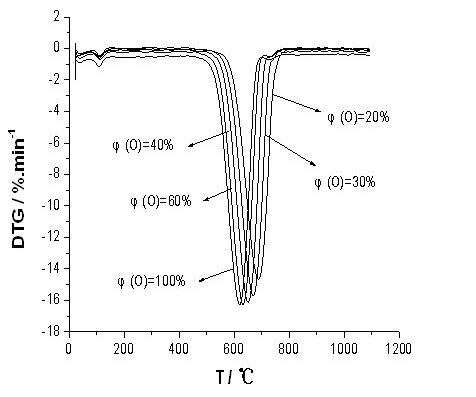

龙岩煤样在不同氧浓度下的DTG曲线如图1所示。从图中可看出,随着氧浓度的增加,煤的DTG曲线的峰值(即最大燃烧速率)增大并向低温区移动,并且峰区变窄,说明氧浓度的增加,提高了煤中可燃质的燃烧反应速率,使燃烧强度增强,缩短了煤样从着火到燃尽所需的燃烧时间。

图1. 龙岩煤样在不同氧浓度下的DTG曲线

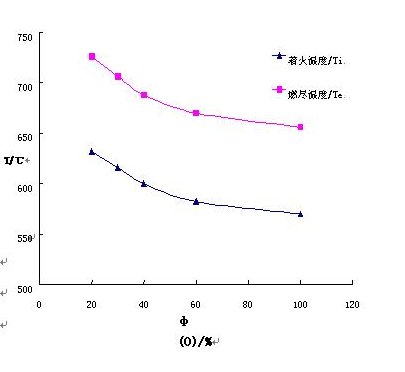

图2 氧浓度对煤样着火温度和燃尽温度的影响

2.2.1 氧浓度对煤样着火特性和燃尽特性的影响

煤的着火特性对燃煤锅炉的高效稳定燃烧和低负荷稳定运行意义重大。煤的着火是由于放热超过了散热而使煤的化学反应得到自加速的结果。着火温度是体现煤着火性能的主要指标。本文在TG-DTG曲线上采用切线法确定煤的着火温度,燃尽温度则定义为DTG曲线上燃烧结束区域失重速率为1%/min的点所对应的温度值[6] 。

图2给出了龙岩煤样着火温度和燃尽温度随氧浓度变化的关系曲线,由图可知,煤样的着火温度和燃尽温度均随着氧浓度的增加而降低,其中燃尽温度降低得更多。当氧浓度为40%时,与氧浓度20%时相比,着火温度和燃尽温度分别降低了31.7℃和38℃。从图中还可以看出当氧浓度超过40%时,温度降低的趋势变缓。

3. 富氧燃烧技术应用于CFB锅炉燃烧福建无烟煤若干问题的探讨

3.1对添加石灰石脱硫的影响

CFB锅炉炉内脱硫通常采用向炉内添加石灰石等脱硫剂在燃烧的同时实现脱硫。其主要反应方程式如下:

石灰石煅烧分解反应:

CaCO3CaO + CO2 ↑(1)

脱硫反应(硫酸盐化反应):

CaCO3+SO2+1/2 O2 → CaSO4 + CO2 ↑(2)

CaO+SO2 + 1/2 O2 → CaSO4(3)

脱硫逆向反应:

CaSO4→CaO+SO2 + 1/2 O2(4)

上述反应的化学平衡受反应温度、SO2浓度和O2浓度的影响,毛玉如[7]等的研究认为,SO2浓度的增大可以明显升高硫化产物CaSO4的热稳定温度(起始分解温度)上限,即抑制了脱硫逆向反应(4)式的进行;O2浓度对反应平衡的作用与SO2类似,高O2浓度也能有效抑制CaSO4的分解,并且,有利于保证硫化反应在氧化性气氛下进行,生成产物以CaSO4为主导。此外,采用富氧燃烧,可以降低煤的着火和燃尽温度,因此可以采用较低的床温,这有利于解决福建无烟煤燃烧温度和采用石灰石炉内脱硫温度不匹配的矛盾,提高石灰石的利用率。

3.2 对脱硫灰渣综合利用的影响

CFB锅炉的脱硫灰渣的性质与煤粉炉粉煤灰相比存在较大差别,主要特点为飞灰含碳量高、玻璃体较少、CaO含量高并具有一定的自硬性等[8] ,这些差异制约了CFB锅炉脱硫灰渣的综合利用。采用富氧燃烧则上述问题均可以得到一定程度的改善。其一,采用富氧燃烧降低了煤的燃尽温度,缩短燃尽时间,这将有效提高煤的燃尽率,特别是提高在炉膛中停留时间最短的细颗粒的燃尽率,因此飞灰含碳量将大大降低;其二,由3.1中的分析可知,采用富氧燃烧可以提高石灰石利用率,这就意味着在达到相同脱硫效率的情况下可以降低钙硫摩尔比,从而减少灰渣中的CaO和自硬性;最后,富氧燃烧提高了燃烧强度,因此有利于煤中矿物质燃烧后形成玻璃体,即增加灰渣的活性和流动性。

3.3 氧浓度的选取

根据上述分析,采用富氧燃烧可以改善福建无烟煤的着火和燃烧特性,并且有利于CFB锅炉炉内添加石灰石的脱硫反应及脱硫灰渣的综合利用。但富氧浓度不宜过高,由热重分析实验结果可以看出,当氧浓度超过40%时,龙岩煤样着火温度和燃尽温度降低的趋势变缓,同时,氧浓度过高将造成燃烧强度太强,炉膛内温度急剧升高,从而造成煤和石灰石的烧结,反而不利于灰熔点较低的福建无烟煤的稳定安全燃烧,以及石灰石的脱硫反应,此外,制氧投资等费用也将猛增,综合效益反而下降,因此,建议富氧浓度在30%左右为最佳。

4. 结论

(1)随着氧浓度的增加,龙岩煤的燃烧热重曲线向低温区移动,最大燃烧速率增大且出现得越早,说明氧浓度的增加,提高了燃烧强度,加快了燃烧速度。

(2)随着氧浓度的增加,龙岩煤的着火温度和燃尽温度均降低,氧浓度对燃尽温度的影响更大一些。结果显示随着氧浓度的增加,着火提前且燃烧时间缩短,促进了燃烧完全。当氧浓度超过40%时,这种趋势变缓。

(3)采用富氧燃烧有利于CFB锅炉炉内添加石灰石进行正向的脱硫反应,形成稳定的产物CaSO4,并提高石灰石的利用率。

(4)采用富氧燃烧可改善CFB锅炉脱硫灰渣特性中制约其综合利用的不利因素。

(5)从对燃烧改善的程度和经济性等方面综合考虑,建议富氧浓度在30%左右为最佳。

参考文献:

[1]. 沈光林.膜法富氧技术及其应用研究[J].化工进展,1996.(2): 45-47.

[2]. 刘庆才等.富氧燃烧的主要环境影响因素概述[J].节能与环保,2004.(2):26-28.

[3]. 华峰等.热重-差热分析方法研究煤粉的燃烧特性[J].山东电力技术,1998.(6):6-10.

[4]. 孙学信.燃煤锅炉燃烧试验技术与方法[M].中国电力出版社,2002.1.

[5]. 许晋源等.燃烧学[M].机械工业出版社,1990.5.

[6]. 姜秀民,李巨斌,邱健荣.超细化煤粉燃烧特性的研究[J].中国电机工程学报,2000.(6):71-74,78

[7]. 毛玉如,方梦祥,骆仲泱等.O2/CO2气氛下石灰石煅烧与硫化反应研究[J].燃料化学学报,2004.(3):323-328.

[8]. 岳焕玲,原永涛等.循环流化床锅炉灰渣综合利用[J].锅炉技术,2006.(4):36-40.

文章作者:邹峥 罗鸿春 集美大学机械工程学院 厦门 361021