福建无烟煤的的优化燃烧

内容摘要:福建无烟煤因其固有的特性,在传统的煤粉炉或链条炉无法燃烧或燃烧不完全,因此, 不能得到广泛有效地利用。本文根据石狮热电厂一期工程35t/hCFB锅炉近几个月来的运行实践及调试数据,从不同角度阐述了影响福建无烟煤燃烧的因素,提出了优化福建无烟煤燃烧的运行控制手段。从理论和实践上证明了 CFB燃烧技术能最大程度地优化福建无烟煤的燃烧。

概论

福建无烟煤煤质较脆,挥发份低,细粉含量大(粒径在lmm以下含量达45%以上),灰熔点低(易变形、结焦),着火温度高。因此,燃用福建无烟煤锅炉的热效率普遍偏低,燃烧稳定性差。如何优化福建无烟煤的燃烧,提高燃用福建无烟煤锅炉的热效率。多年来一直是省内外燃烧理论学术界十分关注的问题。本文试图通过石狮热电厂2× 35t/hCFB锅炉近五个月来的运行实践,归纳总结燃用福建无烟煤CFB锅炉在锅炉选型、设计及运行时应注意的一些问题。

1 锅炉特点

福建石狮热电厂一期工程选用东方锅炉厂设计制造的35t/hCFB锅炉两台,锅炉型号为DG35/3.82—17,设计煤种为福建无烟煤。两台锅炉于1998年12月19日至22日一次性通过72小时试运行。并于1998年12月30日正式投入试生产运行。

根据福建无烟煤的特性,结合本省燃用福建无烟煤CFB锅炉的经验及其存在的问题,在锅炉总体设计上突出以下特点:

1.1 在锅炉水平烟道出口,左右对称布置两只上排气、下出灰中温旋风分离器。因采用了两只中温旋风分离器,所以,能把分离器的直径设计得更小,从理论上讲,保证分离器有较高的分离效率。

1.2 由于福建无烟煤细粉含量大,为了提高分离器捕捉不到的细粉的一次燃烬度。锅炉设计时采取了以下措施:

1.2.1 适当增加炉膛高度(自入煤口至炉膛出口高达15.5米),以增加细粉通过炉膛的时间。

1.2.2 沿炉膛高度,水冷壁表面敷设高达9米的耐磨砖作为卫燃带,以保证较高的炉膛出口温度(850~875℃)。卫燃带采用挂砖形式。由于炉膛密、稀相区燃烧份额的不确定性,根据实际运行需要,可对燃烧室卫燃带的范围进行增减。

1.2.3 循环流化床锅炉的密封问题也引起了我们的注意,制造商对此也给予了高度重视。对循环流化床锅炉的密封问题若考虑不周,大量的循环灰将有可能逸出炉外,特别是从锅炉顶棚外逸。针对这一问题,在过热器管与锅炉顶棚交界处加设密封盒并以耐火浇注料灌实,外敷设保温材料。确保了锅炉运行时具有良好的密封性。

近五个月的运行情况表明,采取以上措施收到了良好的效果。

2 燃烧调整测试分析

为了对燃用福建无烟煤CFB的燃烧机理作较全面的分析总结,石狮热电厂和东方锅炉厂研究所共同合作,于1999年1月中旬,分七个工况和两个工况分别对1#、2#锅炉进行了燃烧调整,并对锅炉热效率、额定出力、最大出力和低负荷稳定运行等进行了热态测试。

2.1 燃用煤种成份分析

分析基碳:74.21%

分析基灰份:19.85%

全水份:6.13%

分析水份:1.72%

分析基挥发份:4.22%

分析基发热量:26150KJ/Kg

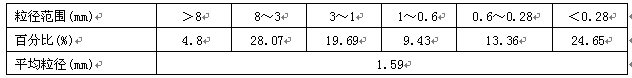

2.2 燃用煤种粒度分布

≥8mm,占4.8%;

8~3mm,占28.07%;

3~lmm,占19.69%;

1~0.6mm,占9.43%;

0.6~0.28mm,占13.36%;

<0.28mm,占24.65%;

平均粒径:1.59mm

2.3 主蒸汽参数

过热蒸汽温度:450±10℃

过热蒸汽压力:3.82±0.05MPa

2.4试验结果分析

试验结果表明:

2.4.l 锅炉额定出力能稳定在35t/h长期安全连续运行;

2.4.2 锅炉最大出力达40t/h;

2.4.3 锅炉最低负荷在20t/L,能安全连续运行。

2.4.4 根据调试数据,对锅炉的各项热损失进行计算,1#锅炉的热效率在工况五和工况六(较佳工况)均超过80%(设计效率为82.7%)。

3实践运行分析

锅炉的出力、热效率和运行的稳定性是考核锅炉设计是否合理、运行是否良好的主要指标。运行实践表明,锅炉的出力和热效率等经济指标基本达到设计要求,锅炉能长期稳定运行。

下面根据运行实践及调试数据,分别对1#、2#锅炉的出力、热效率和运行的稳定性进行分析:

3.1 锅炉出力

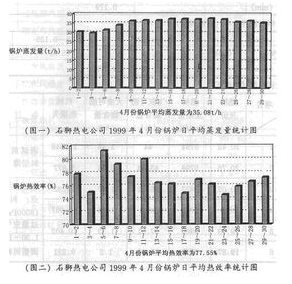

1#、2#锅炉近几个月来运行实践表明,两台锅炉均能在额定工况下长期连续运行(详见图一)。根据运行实践和调试数据表明:

3.1.1 锅炉有较合理的受热面布置,各主要温度测点实际测量值与设计值基本吻合;

3.1.2 风帽式流化密封回料器具有良好的自调节性能。能把分离器分离下来的物料连续、平稳的送至炉膛,从而保证炉膛良好燃烧所必需的物料浓度;

3.1.3 经过对回料器调整后,炉膛左右两侧温度分布均匀,不存在偏流现象:

3.1.4 沿炉膛高度温度分布(实测)合理:

炉床出口(标高12.7m)温度: 左侧:1037℃,右侧:1053℃;

炉膛中部(标高16.1m)温度: 左侧:995℃,右侧:995℃;

炉膛上部(标高20.1m)温度; 左侧:888℃,右侧:890℃;

上述数据表明,沿炉膛高度有较高的燃烧强度,炉内燃烧基本良好。这是保证锅炉出力的关键。

3.2锅炉热效率

燃用福建无烟煤的锅炉,热效率普遍不高。其主要原因在于:福建无烟煤挥发份低,不易燃烬。细粉含量大,造成飞灰可燃物含量大。降低了锅炉热效率。

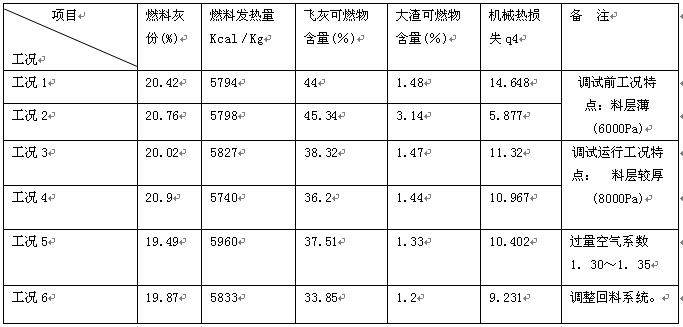

1#、2#锅炉经过燃烧调整后,飞灰可燃物含量均控制在相对较低(相对福建无烟煤而言)的范围内(详见表5)。这在很大程度上,确保了锅炉正常运行时有较高的热效率,实践运行统计数据表明,锅炉正常运行时,热效率在76%~80%(详见图二)。

从燃烧调整数据和运行实践分析,我们认为,采取下列措施可以降低锅炉的机械热损失,是提高锅炉热效率的关键:

3.2.1 运行风速控制在适宜的水平(3.0~3.5m/s)

流化速度宜保持在30~3.5m/s水平,一方面保证了细煤粒通过炉膛的时间在较适当的水平(4~5s),另一方面保证分离器有较大的进口气流速度,提高分离器的分离效率。

3.2.2 维持较高的料层厚度

表5的测试数据表明,工况1~2在较薄料层(风室风压6000Pa)运行时,q4高达15.877%。工况3~4运行在较厚的料层风室风压控制在8000~8500Pa,q4降低5个百分点。

3.2.3 确保回料畅通

在回料器调整之前,炉膛左右两侧温差较大,回料温度在430℃以下。经过对回料器调整后,回料温度升至540~560℃(设计值567℃),炉膛两侧不存在温差,炉膛出口温度上升幅度达100℃。从而保证炉膛有较高的物料浓度,加强了炉内的燃烧强度。工况6为回料系统调整后的燃烧工况,其q4比调整前又降低了2个百分点。

3.2.4 适当的二次风量将加强炉膛中、上部燃烧,降低飞灰可燃物含量

工况5为对二次风调整后的燃烧工况。调试结果表明,当二次风量控制在占总风量的20%~25%时(省煤器后的烟气含氧量在5.5~6%左右),炉膛中、上部温度有明显提高,q4比调整前降低了1个百分点。这说明,对于难燃的福建无烟煤,二次风在一定程度上仍能加强炉膛中、上部的燃烧强度。当然,对于福建无烟煤的燃烧,二次风的作用以及最佳二次风量的份额还有待于进一步探索。

3.2.5 维持较高的炉床温度

运行实践表明,炉床温度控制在980~1020℃比较适宜。一方面能提高整个炉膛的燃烧强度,另一方面能加大挥发份的析出速率,加快煤粒的早期着火及燃烧,充分发挥密相区的“热飞轮”作用。

3.3 锅炉运行的稳定性

1#、2#锅炉从投产至今,均能满负荷连续稳定运行。没有出现过结焦现象。性能良好的回料系统对床温能起到一定的调节作用。

4 存在和有待于解决的问题

两台锅炉经过近几个月的运行,也陆续暴露一些问题:

4.1 飞灰可燃物含量偏大

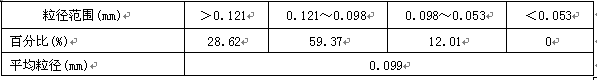

从表3飞灰粒径分析报告看,分离器对98μm<d≤121μm的粒子分离效率较低。而这部分粒子占飞灰总额相当大的比例。这是造成飞灰可燃物含量偏高的主要原因。

旋风分离器对较大粒子(98μm<d≤121μm)分离效率不高的原因,我们认为:

4.1.1 旋风分离器结构上还有值得推敲的地方

从理论上讲,小直径旋风分离器(Φ1620mm)对粒径在100μm左右的粒子应有非常高的分离效率。但是,从表3飞灰粒径分析报告看,d>98μm的粒子仍占有相当大的比例。这说明,分离器的分离效率还有待于提高。

4.1.2 燃用煤种细颗粒所占比例过大,在一定程度上影响分离器的切割粒径(d50)

大比例的细粉粒极有可能使分离器的入口颗粒浓度大于理论上的临界颗粒浓度。从而,增加了分离器的压力损失,在一定程度上也影响了分离器的分离效率。根据CFB的燃烧机理及福建无烟煤的特点,燃料粒径分布宜控制在0~8mm,其中粒径在1~5mm范围宜占70~80%。

4.2 回料温度(530~550℃)有偏低之虞

今后设计时可以考虑将回料器置于高、低过之间(甚至可以考虑将部分高温过热器屏置于分离器后),将回料温度提高至750~800℃,这对稳定床温、加强炉膛上部燃烧强度有较大的帮助。

5 影响福建无烟煤燃烧的因素

纯燃用福建无烟煤的锅炉,就目前而言,燃烧工况较好者,其热效率也只在80%左右。主要原因在于福建无烟煤的燃烧效率较低,q4仍维持在较高的水平。影响其燃烧效率的主要因素:

5.1 原煤粒度分布不均

原煤细粉含量所占比例过大,加上煤粒在挥发份析出阶段破碎和燃烧过程磨损产生的细颗粒。一方面造成以扬析夹带形式离开床层的细颗粒增多,在一定程度上,降低了锅炉的燃烧效率。另一方面造成炉膛密、稀相区的燃烧份额较难控制掌握,不易组织较理想的燃烧工况;

5.2 燃烧室高度不够

运行实践表明,飞灰可燃物含量较高,这在一定程度上与燃烧室高度不够有关。对于煤质较脆、细粉含量特别多的福建无烟煤,为保证炉内的良好燃烧,最佳炉膛高度与细煤粉燃烬度的关系,还有待于理论学术界进一步探索。

5.3 分离器分离效率不高

运行实践表明,分离器的分离效率较低(这也是福建省CFB锅炉普遍存在的问题)。

为了提高分离器的分离效率,除了完善分离器结构外,设计时可以考虑采用二级分离布置,如惯性分离与旋风分离串联组合等。

5.4 煤粒子的燃烬度问题

对于分离器捕捉不到的粒子的一次燃烬度、燃烬时间及其燃烬时间与沿炉膛高度温度分布(炉内燃烧强度的强弱)的关系的密切性。目前仍缺乏能够遵循的较详细的定量描述。

以上问题,应是今后锅炉设计时应着重考虑的问题。若较大粒径(d>98μm)煤粒的燃烬度提高了,燃用福建无烟煤锅炉的热效率有望再提高5个百分点以上,达85~87%。

6 优化福建无烟煤燃烧的展望

综上所述,燃用福建无烟煤CFB锅炉的出力和燃烧的稳定性已基本得到解决。石狮热电厂两台35t/hCFB锅炉的近几个月来的良好运行,从实践证明了这一点。根据几个月来的实际运行工况分析。我们认为,对燃用福建无烟煤锅炉,要收到良好的燃烧效果,锅炉的正确选型行合理设计是关键。但是,正确的运行方式尤为重要。

随着CFB燃烧技术的不断完善和运行操作水平的不断提高。我们认为,CFB燃烧技术能从本质上优化福建无烟煤的燃烧。CFB锅炉是确保福建无烟煤清洁、高效燃烧的较好炉型之一。但是,因福建无烟煤固有的“劣根性”。要较大幅度的提高其燃烧效率,还有待燃烧理论学术界进一步努力探索。

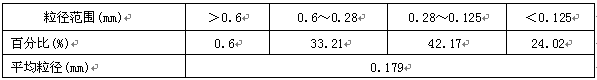

表1 燃料粒径分布

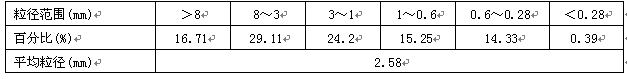

表2 大渣粒径分布

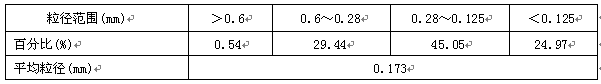

表3 飞灰粒径分布

表4.1 回料灰粒径分布(左回料器)

表4.2 回料灰粒径分布(右回料器)

表5 燃烧调整测试数据汇总

文章作者:苏建明(石狮热电有限公司 362700)