福建石狮热电厂75t/h循环流化床锅炉试运行

0.前言.

DG75/3.82一11型循环流化床锅炉是东方锅炉厂在重庆南川东胜电厂75t/h锅炉的基础上,吸取DG35/3.82—17型循环流化床锅炉及其他锅炉的经验教训设计制造的。于2000年3月安装完

毕,并进行启动试运。在锅炉试运初期,由于运行人员对锅炉性能未掌握,缺乏经验,以及锅炉设计上存在一些缺陷,致使锅炉的试运过程碰到不少问题。经过本厂人员和东方锅炉厂技术人

员共同努力,逐步得到解决。使锅炉正常投运,并取得较好的效果。本文介绍该炉启动调试的主要情况和同行们共同交流。

1.锅炉概述

1.1 锅炉规范

型号:DG75/3.82—11 额定蒸发量:75t/h

过热蒸汽温度:450℃ 给水温度:150℃

冷风温度:20℃ 一次风温度:180℃

二次风温度:180℃ 排烟温度;138.5℃

锅炉热效率:85%

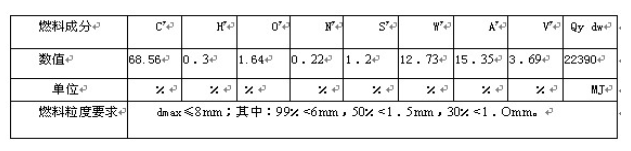

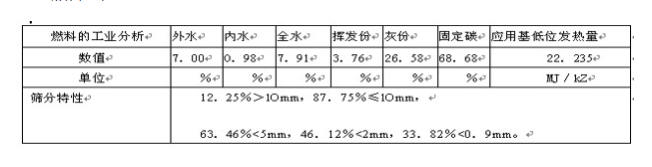

1.2 设计燃料及使用燃料特性(见表一、二)

表一 :

表二:使用燃料特性

L 3 锅炉特点

锅炉为半露天半塔式布置,中温旋风分离,单汽包自然循环。密相区无埋管受热面,稀相区布置水冷壁,炉膛出口至炉膛上部转向室布置双排蒸发管束和卧式高、低温过热器。锅炉采用等压水冷风室,在面积为13m2的布风板上布置有801个“7”型定向风帽,风帽口径为Φ23mm。

送风方式为分级送风。一次风的绝大部分通过炉膛底部的等压风室及布风板进入炉膛,小部分经增压风机增压后进入皮带给煤机后的进料溜槽作为播煤风。二次风分两层送入炉膛,另一小部分未预热的冷风作为皮带给煤机密封风。采用“J”形回料器并由罗茨风机通过变频调速器均匀的调节回料风压及风量。给煤装置采用拉姆齐秤重式皮带给煤机,配有两套床下油点火装置(含高能点火及火焰检测保护装置)。炉渣通过炉膛底部的两根排渣管定期排放。

锅炉内部水循环通过四根集中下降管形成两路循环:水冷壁循环和蒸发管束循环。

汽包中心标高34000mm。炉膛烟气出口中心标高23920mm。给煤口标高6800mm。返料口标高5800mm。布风板标高4800mm。

2.锅炉启动试运

该炉于2000年3月初安装基本结束,正式启动试运。到4月20日交付试生产。试运过程主要解决了点火启动、返料、调整过热器受热面积、平衡床温、控制播煤风压等问题,使锅炉达到满负荷正常稳定运行。

2.1 点火启动

在启动初期都是采用床上木炭点火。由于床面较大,布风不均匀,冷风低风量启动时,床料流化不好,司炉人员劳动强度大。虽然有时也能启动成功,但失败率较高,往往熄火或结焦。在了解东锅厂原设计意图后,改为床下油点火启动,并取得成功。启动的主要步骤和方法如下:

2,1.1 大风量冷态试验,使床料干整。

2.1.2 在点燃热烟气发生器后,以25000m3/h的风量启动。热烟气控制在800℃左右直接加热炉料。这时虽然风量低,由于烟气温度高,体积膨胀,仍可得到较大的流化速度。点火时风量不宜过大,以节省燃油。

2.1.3 当床料加热到500℃左右,即可投入少量烟煤,以提高床料升温速度,同时节省燃油。

2.1.4 当床层温度达到800℃时,即可开动给煤机,缓慢投入无烟煤。

2.1.5 如床温稳定上升,即可切断燃油,并逐渐提高风量至35000m3/h左右,并切断燃油,同时逐渐切换风道,使一次风由一次风道进入风室,保持床料良好的流化状态,和炉内稳定燃烧。

根据多次点火测得,在正常情况下,冷态点火,从启动到断油需30~40分钟,耗油300~400kg;在热炉启动时,大约需10~20分钟,耗油100~200kg。

2.2 回料投运

对于循环流化床锅炉循环灰的投运至关重要。它关系到炉床的热平衡、锅炉的出力、蒸汽参数以及热效率。循环灰实质上是一种热载体,大量的回料循环,能把燃料在锅炉密相区释放的热量带出,保证密相区热平衡,并提高烟气的物料浓度和热值,增强烟气和受热面之间的热交换。本锅炉的主要受热面均布置在炉膛上部,没有足够大的物料浓度就不能达到所需要的出力。此外返料的不断循环,提高飞灰的燃烬度,有利于降低飞灰含炭量,提高锅炉热效率。

试运初期,由于不了解分离器收集的灰量多少和不熟悉这种返料设备的性能,不能准确掌握返料风投入的时间及风压大小,往往返料过少无明显效果或大量返料造成炉内爆燃结焦。通过一段时间的摸索,逐步掌握返料要领,并正常运行。其主要方法是;

在启动前将回料器内积存的飞灰放空。在油点火成功,床温稳定时即启动回料风机,并将返料器上的松动风、返料风阀门开到适当位置,逐渐提高风压。随着负荷的上升,返料量逐渐增大。在运行正常后,返料风压基本不作大的调整。

2.3 调整过热器受热面积

未投入返料运行前,炉膛出口烟温不超过600℃,锅炉出力最大不超过60t/h,随着返料的增加,炉膛出口烟气温度逐步上升到800℃以上。当出力超过60 t/h以后,即出现过热蒸汽超温的现象,减温水全开也无效。为保证汽轮机的正常运行,不得不把负荷降下来。过热蒸汽超温主要原因是过热器面积过大。根据东锅厂的修改意见,把低温过热器面积割除25%后,过热汽温保持正常.即便出力达到80t/h,蒸汽也不再超温。

2.4 平衡炉床温度

由于分离器分离效率较高,返料量很大,我们试图把返料全部返回炉床,实现物料自平衡运行。,但是,多次试验未获成功.在回料量较多时床温即下降,甚至降到800℃。因此,不得不减少回料,以保证炉床温度在920℃以上。

2.5 控制播煤风风压

在运行中,由于采用的输煤皮带为合成橡胶制品,温度超过400℃即会着火燃烧损坏。在运行初期对此性能认识不足。在运行中没有严格控制输煤溜槽内播煤风的风压,以至出现两次炉床正压过大,高温热烟气通过溜槽窜入皮带运输机,引起皮带着火烧坏,被迫停炉。在以过认真的事故分析后,制定了严格的操作规定,要求司炉人员在运行一开始必须启动增压风机,增大输煤溜槽出口播煤风压,并通过DCS系统严格控制炉膛负压。此后,再没有出现热烟气反窜现象,保证了锅炉正常运行。

3.目前运行情况

3.1 在运行初期所遇到的问题得到解决以后,锅炉都能正常启动和稳定运行。炉床温度可保持在920℃以上,炉膛出口烟气温度也能达到960℃以上,锅炉不仅达到额定出力,还可以超负荷达80t/h稳定运行。在锅炉负荷70~75t/h运行的情况下,所测得的炉渣、循环灰及飞灰的含碳量分别为2%左右、3~5%和20%左右,情况还是比较好的。因为尚未对锅炉进行热效率测试,未得到准确的热效率数值。但从上述炉渣、循环灰、飞灰含碳量的分析数据估计,可以认为锅炉的效率不低于80%。

3.2 存在问题

目前锅炉运行较正常,但也存在一些需要解决的问题: ,.

(1)灰量不平衡。分离器收集的灰量较大,不能全部返回,多余的灰又不能正常的从返料器下部放出,势必从旋风分离器的中心筒排到尾部,加重了对尾部受热面的磨损。

(2)炉床漏渣严重。从最近的运行情况看,运行一个多月,漏渣几乎达半个风室。经检查,

炉渣是从风帽漏下去的,但究竟是什么原因造成,尚未查清。还未能采取有效防止措施。

4.结束语

通过试运初期对锅炉设备的调整以及操作技术上的改进,该炉已可正常稳定运行,并取得较好的效果。今后还要进一步对存在的问题进行处理,和进行燃烧调整,使锅炉更加完善,和获得更佳性能。

文章作者:福建石狮热电厂(362700) 张金光