WZ一35/3.82一M9循环流化床锅炉在我厂运行情况

0.前言

本公司循环流化床锅炉是由广西梧州锅炉厂生产,于九八年十二月开始安装,九九年五月点火运行。由于设计存在一些问题与运行经验不足,锅炉未能正常运行。经设计厂家与我厂技术人员相互探讨,不断完善,目前锅炉燃烧稳定,达到额定出力。但存在锅炉飞灰残炭较高,有待进一步解决。

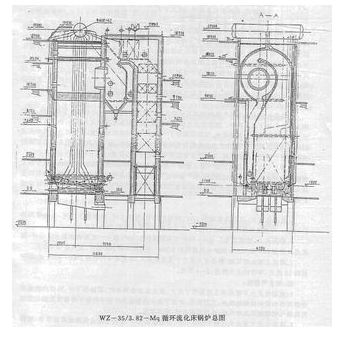

1.锅炉结构简介

1.1 炉膛结构:锅炉整体采用“□”型结构,单汽包自然循环。炉膛的沸腾床分隔成两个床,有两个负压给煤口,分两个风室等压送风。沸腾层设有横埋管,由特殊线型的中、右二片膜式壁敷管炉墙及前、后重型炉墙组成悬浮段。

1.2 分离装置:旋涡内分离器,回料道由左、中二片膜式壁外敷耐火涂料组成。分离器在炉膛上部,为燃烧室的延伸部分,简化了从炉膛至分离器与分离器到尾部烟道的高温烟道布置与结构设计。运行时,烟气夹带飞灰向上流动,高速进入旋涡内分离器后,分离出来的物料落入回料道中,在半自流阀的控制下回到浓相沸腾床,未燃烬的细煤进一步燃烧。

1.3 布风装置:沸腾床分隔成两个床,分两个等压送风.二次风由一次风引出经十一根Φ89风管从后炉膛送入,松动风取自减压后一次风经八根Φ65风管送入回料道控制回料量。

2.运行情况

九九年五月第一次锅炉点火运行,燃烧工况不太理想,各工艺参数达不到设计要求。一次风量21~30X103m3/h,风箱静压5.6~7.1kPa,悬浮段烟温760~830℃,旋涡内分离器及出口烟温810~1040℃,甚至超高温结焦,锅炉负荷仅22~33t/h。

3.存在问题

3.1 悬浮段温度低,一般在800℃左右,不利福建无烟煤的燃烧。

3.2 旋涡内分离器超温,并结焦。稍有返料造成上部及分离器超温,被迫停炉处理。

3.3 松动风一直不能正常投入运行,煤灰的返料难以控制,达不到内循环燃烧的目的。

3.4 锅炉燃烧效率低,飞灰残炭量高。

3.5 由于受分离器超温影响,不敢提高锅炉负荷,造成出力不足。

4.原因分析

4.1 由于福建无烟煤固有特性,设计人员对此重视不够,造成燃烧份额与热平衡不匹配。

4.2 受热面布置不当,悬浮段受热面布置太多,造成悬浮段温度低,细灰不能在悬浮段内大部分燃烬,而在尾部(分离器内及出口处)剧烈燃烧,出现高温甚至造成此处结焦。

4.3 回料道内细灰冷却不够,有小疤块落入时,易造成返料系统结疤堵塞。

4.4 由于燃煤筛分问题,小于lmm颗粒所占份额大于40%,造成尾部燃烧份额增大,烟温超高,限制了一次风量造成锅炉负荷低。

4.5 运行经验不足,对循环流化床锅炉特性了解不够,当燃烧工况出现波动时,由于操作不当,使问题未能及时排除,造成运行周期短。

5.改进措施

循环流化床锅炉毕竟是新生事物,设计厂家与本公司工程技术人员本着认真科学的态度,对锅炉运行过程中出现的各种问题认真分析查找原因,并对设计问题提出多次修改意见,经局部受热面与卫燃带的调整,现锅炉基本能满足生产要求。具体措施如下:

5.1 将右膜式水冷壁的标高6250mm以下敷上耐火混凝土,增加其卫燃带;以标高7000mm至11200mm处耐火浇注料层打开,并旋焊防磨肋,增加其受热面。

5.2 中膜式水冷壁从标高8000mm至9700mm耐火浇注料层打开;标高11000mm至

12800mm(旋涡内分离器内)浇注料层打开。(旋涡内分离器运行半年后发现此处管子有磨损后又重新恢复)

5.3 左膜式水冷壁(回料道内)从标高5000mm以下浇注料层打开。

5.4 过热器下后水冷壁从标高10100mm到12500mm处打开。(运行半年后发现有管子磨损现象又重新恢复)

5.5 炉膛前后水冷管标高5200mm以下用耐火混凝土敷上,建立卫燃带。

6.改进后运行情况

该循环流化床锅炉经多次试运行与改进,于九九年十月起基本能长周期正常运行。锅炉循环回料有所改善,悬浮段温度提高了50~100℃,炉膛尾部温度基本能控制在1020℃以内。锅炉出力达到设计要求;飞灰残炭量略有降低,但还是偏高.由于采用无料位进行返料循环,造成回料道负压增大,阻碍了细灰的分离,降低了分离效率,用松动风返料控制不是很理想,限制了锅炉的热效率。

7.进一步完善措施

提高分离器效率,增加返料量,降低飞灰残炭量是提高锅炉热效率的关键所在,因此建议从以下两方面进行完善。

7.1 为克服松动风返料无料位控制造成分离效率降低问题,应改进松动风回料系统,采用风帽小孔松动方式返料。

7.2 从改进后运行情况看,炉膛上部受热面还显得不够,应将前墙水冷壁管向上延伸,增加上部受热面,以降低其温度,增加煤灰返料量提高燃烧效率。

8.意见与建议

8.1 从锅炉操作运行情况看,该炉应采用高料层、高风压(但应确保锅炉炉料正常流化),高床温(将沸下温度提高到1000~1050℃),提高床温后,这样返料的细灰与给煤中的细灰在高温下能大部分在悬浮段燃烬,减少了炉膛尾部受高温结焦的威胁,提高了锅炉的安全性。

8.2 各筛分段的原煤热值及燃煤粒径对燃烧工况影响较大,应尽量加以控制。

8.3 根据燃煤粒度分布(筛分情况),合理地分配一、二次风量,以改善流化燃烧,降低烟气氧含量提高燃烧效率。