YG-35/3.82-M6型锅炉燃用无烟煤运行调试及改进设想

内容摘要:关键词:循环流化床锅炉 热效率 料层

浦城热电厂Ⅱ期扩建工程选用济南锅炉厂生产的YG-35/3.82—M6型循环流化床锅炉,该锅炉于98年5月开始安装,98年9月25日通过水压试验,98年11月22日锅炉点火一次成功,通过近一个月的运行调试,从98年12月28日开始,至99年3月18日,按计划停炉,连续运行80天,取得了该型锅炉燃用南方无烟煤较为成功的一例。

1 锅炉概述

本锅炉是一种自然循环的水管锅炉,由惯性分离器和旋风分离器组成分级循环燃烧系统,炉膛和惯性分离器为膜式水冷壁结构,在旋风分离器之后,设高、低二级过热器,中间设面式减温器,尾部设四级省煤器和一、二次风空气预热器。

其燃烧系统由炉膛、惯性分离器、旋风分离器和返料器组成。炉膛底部是V型布风板,截面积为3.36m2,其上均匀布置215个风帽,风帽开孔率为5.88%。一次风经一次空预器由风箱通过风帽均匀进入炉膛,二次风由二次风喷嘴和播煤口进入炉膛密相区上部,以利分段燃烧和炉温控制,整个燃烧在较高流化风速下进行,烟气从炉膛出来后,夹带了大量的固体颗粒物料进入惯性分离器,比较粗的颗粒物料由于惯性作用而分离出来,经过惯性返料器送入炉膛循环再燃。烟气通过水平转弯烟道以很高的速度进入旋风分离器,较细的颗粒被分离下来经过旋风返料器返回炉膛循环燃烧和携带走密相区燃烧产生的热量。

该锅炉主要设计参数和性能指标如下:

额定蒸发量: 35t/h

额定过热蒸汽压力: 3.82MPa

额定过热蒸汽温度: 450℃

给水温度: 150℃

排烟温度: 155℃

热效率: 85.72%

设计燃料: 烟煤

燃料消耗量:(Qnet=12469KJ/㎏) 8724.4kg/h

燃料颗粒度要求: 0~13mm

2锅炉运行调式

我厂锅炉专业和司炉人员对循环流化床锅炉有较丰富的运行经验,因而该炉运行调试由本厂组织有关技术骨干自行完成。

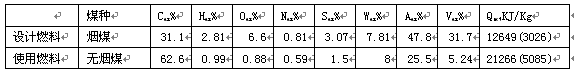

由于使用煤种的变化(见表一),试运初期,曾发生旋风返料器数次结焦现象,通过技术咨询和自身总结,在短时间内使该炉连续稳定运行,总结出一些YG-35/3.82—M6型锅炉燃用南方无烟煤的运行经验,介绍如下:

表一 设计煤种与使用煤种元素分析比较

2.1 一、二次风占总风量的份额

由于无烟煤质坚硬,含碳量高而挥发分低,燃烬时间长,因而需要较大的一次风量,提高炉膛上部物料浓度和循环倍率,使物料多次参与循环燃烧并将密相区热量带到上部,有利于煤的燃烬和炉内换热。一、二次风比可控制在7:3,随着负荷增加,一次风比例还需增加。

2.2 煤质基本要求

该炉投运后分别试烧过本省龙岩煤(Var%:3—5 Qnet :5200—5500kcal/kg)邵武煤(Var%:3--4 Qnet:4800--5100kcal/kg)和江西上饶煤(Var%:8~9 Qnet:4000~5000kcal/kg)。根据试烧结果,该炉虽对各类煤种有一定的适应能力,但燃料需达到挥发分大于3、低位热值高于4500大卡/公斤的基本要求,热值较低的燃料由于其灰分高,导致循环倍率过大,造成炉内灰浓度过高,影响密相区的燃烧和带走过多密相区热量,造成床温降低而不能稳定燃烧,需采取在旋风返料器处放灰的措施以控制燃烧,而这必然增加了排灰热损失。

2.3 负荷调节性能

该炉试运期间,由于电网对负荷要求的变化,曾在25~35t/h各种负荷下运行(见表二),在30~35T之间燃烧工况良好,主蒸汽参数能达到额定值,低于27t/h需停止二次风机运行,低于25t/h将很难保证主蒸汽参数。根据满负荷燃烧工况分析和给水温度(103℃)未达设计值(150℃)设计,该炉具备超负荷运行能力10%以上。以我厂现有运行水平操作,该炉加负荷速度为2%额定负荷/分钟,减负荷速度为5%额定负荷/分钟。

表二 不同负荷锅炉主蒸汽参数

2.4 控制合适的物料浓度

物料浓度的大小决定了炉内固体对流换热系数,炉内灰浓度过高,将增加水冷受热面吸热份额而减少尾部受热面吸热份额,造成蒸发量过大和主蒸汽温度偏低。灰浓度太低(过多放灰),直接导致炉膛上部烟温降低,产汽量和主蒸汽温度均下降。

炉内各部位的灰浓度可以根据炉膛差压和尾部烟道各点负压值来判断,该炉在额定负荷运行时,控制料层上部负压值在—0.1kPa、料层上部与炉膛中部差压值在1.0kPa左右较为合适。

2.5 料层厚度及风室压力对燃烧的影响

在同煤种的燃烧工况下,料层厚,一次风量大,其风室压力高,整个燃烧火焰中心高,相应产汽量大,主蒸汽温度达标,且炉膛热容量大,燃烧稳定。而料层薄,其一次风就要相应减小,风室压力就低,燃烧火焰中心也低,使炉膛的中、上部灰浓度与温度降低,减少了对流传热与辐射传热强度,从而产汽量减少,主蒸汽温度偏低。

2.6 旋风返料器结焦原因

试运初期,由于断煤或煤量不足,造成炉温下降,新补充的煤粉由于床温低未燃烬大量进入旋风分离器,而旋风分离器是个很大的蓄热体,温度较高,煤粉在此复燃现象严重(此时过量空气充足),造成返料器超温结焦。

掌握了这一点后,司炉人员在发生断煤时立即将鼓、引风机同时减下,在保床温的过程中,使未燃烬煤灰只少量进入旋风分离器,虽返料器的物料温度会短时有所上升,但不至于超温结焦,在后阶段连续运行时,也曾发生多次断煤事故均抢救成功。

3 存在问题

3.1 运行热效率低

该炉设计热效率为85.72%,实际使用中根据正平衡法计算只达75%左右,主要原因是机械不完全燃烧热损失大,q4达l0.09%(设计值为4.85%),飞灰可燃物含量为30%左右。

3.2 烟道积灰严重

水平转弯烟道和过热器斜烟道局部积灰高度均达lm,水平烟道积灰加速了墙体磨损和增加了烟气进入旋风分离器的初始速度(大于23m/s),而这就使进入尾部烟道的颗粒物料相对减少而影响尾部受热面的对流换热强度。过热器斜烟道积灰则直接导致过热器换热面积减少,影响主蒸汽参数,并加速过热器磨损。

3.3 煤仓下部落煤管堵塞

当燃料湿度偏大时,会造成落煤管内棚煤、堵塞现象,使给煤机走空而断

文章作者:方桂平 季海兵 阮峰 (浦城电力有限公司热电厂 353400)