DG75/3.82-Ⅱ型循环流化床锅炉调试运行

内容摘要:针对CFB的特点,对燃用福建无烟煤的CFB锅炉的冷态调试、床下点火、燃烧调整作了详细的分析总结。

关键词 循环流化床、冷态试验、床下点火、燃烧调整。

1 前言

厦门海沧新阳工业区是厦门市重要的工业开发区,位于海沧区北部,于1991年动土兴建,通过十五年的开发建设,已发展有化工、橡胶、生物制药、造纸、烟草等产业结构。工业区内基础配套设施基本完善,区内已投产企业有:正新海燕橡胶厂、正新内胎厂、柯达、厦门卷烟厂、中坤化学、德彦纸业、长天塑化、星鲨制药、特宝生化等十几家要用蒸汽的大中型企业;根据工业区热负荷现状及发展规划,厦门国能投资公司在新阳工业区内投资建设区域性热电厂,采用高参数、大容量锅炉集中供热及热电联产的方式,取代较多的低参数燃油小锅炉,以满足工业区的热负荷需求和电力补充。厦门国能新阳热电厂一期于2004年初开工,2005年底建成,规模为2×75t/hCFB锅炉配2×6MW抽凝机组,二期规划1×130 t/hCFB锅炉配1×6MW背压机组;一期采用两台东方锅炉厂生产的中温中压单锅筒DG75/3.82-Ⅱ型循环流化床锅炉。

循环流化床锅炉是一种燃烧效率高,煤种适应性强,对负荷的变化适应范围大,污染物排放量较小且易于在锅炉燃烧过程中实现脱硫脱氮而达到环保要求的炉型,在我国环保日益严格,电厂负荷调节范围大,煤种多变,原煤直接燃烧比例高,燃烧与环保的矛盾日益突出的情况下采用CFB锅炉已成为中小型热电厂首选的高效、低污染的新型燃烧装备。

本文就DG75/3.82-Ⅱ型循环流化床锅炉冷态试验、床下点火、燃烧调整做一详细的分析总结。

2 冷态特性试验

锅炉安装完毕合格后,首先应做冷态试验,其目的在于:

⑴、鉴定鼓风机的风量和风压是否满足流化燃烧的需要。

⑵、测定布风板阻力和料层阻力。

⑶、检查床内各处流化质量,冷态流化试验时如有死区应予以消除。

⑷、测定料床厚度,送风量与阻力特性曲线,确定冷态临界流化风量,用以指导点火过程的调整操作,同时也为热态运行提供参数依据。

⑸、检查飞灰回燃系统的性能。

冷态试验的内容主要包括:点火油枪的雾化试验、布风均匀性试验、布风板阻力特性试验、料层阻力特性试验、测定料层厚度、送风量与阻力特性曲线等。

2.1 床内料层流化均匀性的检查

测定时在床面上铺上颗粒为3mm以下的料渣,铺料厚度约300-500mm,以能流化起来为准,流化均匀性可用两种方法检查。一种是开启引风机和一次风机,缓慢调节送风门,逐渐加大风量,直到整个料层流化起来,然后突然停止送风,观察料层表面是否平坦,如果很平坦,说明布风均匀,如果料层表面高低不平,高处表明风量小,低处表明风量大,应该停止试验,检查原因及时予以消除;另一种方法是当料层流化起来后,用较长的火耙在床内不断来回耙动,如手感阻力较小且均匀,说明料层流化良好,反之,则布风不均匀或风帽有堵塞,阻力小的地方流化良好,而阻力大的地方可能存在死区。

通过料层流化均匀性的检查,也可以确定流化状态所需的最低料层厚度。这一数据对流化床点火十分重要,料层太薄,难以形成稳定的流化状态,锅炉无法点火和运行。料层太厚,又会延长点火时间和造成点火燃料的增多。

布风均匀是流化床点火、低负荷时稳定燃烧、防止颗粒分层和床层结焦的必要条件。

2.2 布风板阻力的测定

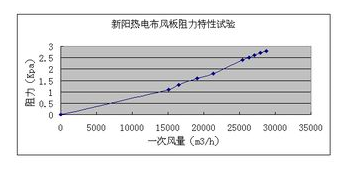

布风板阻力是指布风板上不铺底料时空气通过布风板的压力降。要使空气按设计要求通过布风板,形成稳定的流化床层,要求布风板具有一定的阻力。布风板阻力由风室进口端的局部阻力、风帽通道阻力及风帽小孔处局部阻力组成,在一般情况下,三者之中以小孔局部阻力为最大而其它两项阻力之和占布风阻力的几十分之一。测定时,首先所有炉门关闭,并将所有排渣管、放灰管关闭严密,启动引风机、一次风机后,逐渐开大风门,缓慢地、均匀地增大风量,并相应调整引风,使炉膛负压为零。对应于每个送风量,从风室静压计上读出当时的风室压力即为布风板阻力。一直加到最大风量,每次读数时,都要把风量和风室静压的数值记下来。然后从最大的风量开始,逐渐减小风量,并记录每次的风量和风室静压的数值,直到风门全部关闭为止。把上行和下行的两次试验数据的平均值绘制成布风板阻力——风量关系曲线(如图1)以备运行时估算料层厚度。

图1

2.3 料层阻力的测定

测定料层阻力是在布风板上铺放一定厚度的料层,象测定布风板阻力的方法一样,测定不同风量的风室静压。以后每改变一次料层厚度,重复一次风量——风室静压关系的测定,风室静压等于布风板阻力与料层阻力的总和,即:

料层阻力=风室静压—布风板阻力

上式中的三项数值,都对应于相同风量下的数值。

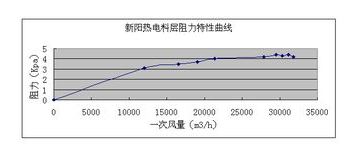

根据以上两个试验测得的结果,就可以得到不同料层厚度下料层阻力和风量之间的关系,也可以绘制成料层阻力——风量关系曲线,如图2

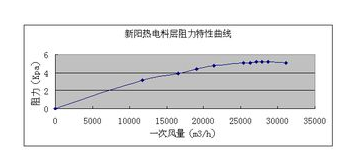

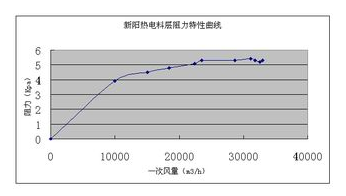

试验期间,分别在300mm,400mm,500mm三种料层高度下测量床料阻力特性,试验结果分别如下:

图2(300mm)

图3(400mm)

图4(500mm)

2.4 临界流化风量试验

从床层特性测试结果看出,最低流化风量在28000m3/h左右。

3 床下点火

对于不同的煤种和炉型结构,点火启动方法各有差异,但其共性的东西还是主要的。东锅75t/h循环流化床锅炉采用轻柴油床下点火,由于床下点火具有点火快、省力、省油等特点,所以使用较为广泛。在实际操作运行过程中,一些用户由于开车准备工作不充分或操作运行经验不够,点火时总是容易发生炉膛灭火或结焦事故,从点火试运行到并汽往往要经历十次、二十次甚至更多的时间,既影响了整个工程进度,又浪费了大量的人力物力。

根据冷态试验参数决定点火方案。点火前,在炉床上铺设一层点火底料,其厚度一般为350—500mm左右,料层太厚,虽着火初期比较稳定,但点火所需的流化风量大,加热升温时间长,还易造成加热不匀的现象;料层太薄,虽着火时间短、省油,但布风不均匀,底料局部被吹穿可能造成结焦,且着火初期床温不稳定,易受断煤或堵灰的影响,发生灭火或结焦事故。

底料粒度一般在0—13mm之间,如果太细,大量细颗粒易被流化风带走,使料层变薄;颗粒太粗,启动时需较大风量才能将底料流化起来,点火升温困难。一般来说,底料中的细颗粒流化时处于底料的上层,作为着火期的引火源,大颗粒起着在爆燃中吸收燃料热量、自身燃烧后又能储热维持床温的作用。底料热值一般应控制在2093—4186KJ/Kg范围内。热值太高,点火时温升速度快,点火难以控制,易造成超温结焦;若热值太低,床温升高困难,易发生挥发份析出并燃尽,但床温仍达不到着火温度的情况。

点火过程分底料预热、着火和过渡三个阶段。首先启动引风机、一次风机,各风门开到冷态试验确定的正常流化位置,保持一定的炉膛负压,投油枪,注意观察烟气发生器出口烟温(≤950--1000℃),否则开大冷风门降温。底料预热过程应缓慢升温,采用油量和风量控制床温,待床温升至600℃时,可少量间断投烟煤,密切注视床温变化。当床温升到700℃以上时,投白烟,若给煤正常,燃烧稳定时可解列油枪。一般来说床温在300℃以下时,因物料吸热量大,温升较快,到300--450℃时温升较慢,600℃以上时投烟煤一段时间后温升又开始加快,说明投入的煤开始着火,床温接近700℃时,加入炉内的煤开始大量着火,此时应加大流化风量,控制温升速度以防止结焦。当锅炉负荷达到30%--40%以上时可投入二次风助燃。值得注意的是,点火燃料宜采用发热值较高的白煤,特别是燃煤中不要掺入煤矸石、石灰石等其它不易燃烧的燃料或原料。一次成功的点火过程,主要应注意的是床料厚度、床料筛分特性以及床料性质及配比,操作中严格控制点火风量。实践证明,每一种型式的循环流化床锅炉其点火特性都有一定的差别,需要运行管理人员在实际操作中不断摸索和总结,找出最佳点火升温方案,确保一次点火成功。

4 燃烧调整

4.1 床温控制

循环流化床锅炉正常运行时炉膛温度一般控制在850--950℃左右。实际操作运行中,不论在点火升温阶段还是正常运行阶段,都有可能引起结焦事故。一旦发生结焦,将严重影响锅炉设备的安全经济运行,且打焦时易损坏布风板、风帽、炉墙及水冷壁管等部件。

结焦主要分高温结焦和低温结焦两种型式。高温结焦是点火升温阶段经常发生的事故,升温时燃煤发生爆燃,造成床温迅速升高,当温度达到灰熔点以上时,使炉膛结成一个整体的焦块表面。在正常运行过程中,若料层厚度控制不当或给煤机与风机自动调节不好,或风门开度过大、过猛,导致分离器分离下来的大量高温灰进入炉膛而引起超温而结焦。低温结焦一般发生在点火升温阶段,如果底料过薄且不均匀,煤撒播不当,易在局部形成高温,此时流化风量少,热量传递不及时,局部会形成焦块。

实践表明,影响循环流化床锅炉结焦的主要因素有以下几点:

⑴ 炉膛温度过高,超过燃料煤灰熔点温度;

⑵ 料层太厚或不均匀,造成流化风量过大或过小;

⑶ 点火底料厚度及热值、入炉煤粒度、灰熔点值等;

⑷ 工人操作水平,工厂自动化程度高低,仪表指示的正确性。

点火升温阶段,可燃物要在很短的时间内着火燃烧,易造成床温迅速上升而进入爆燃阶段,此阶段底料本身的吸热量远小于放热量,多余的热量如果不及时被风带走,势必造成床内结焦。因此,控制爆燃成为点火升温中必不可少的一项重要手段。

如果点火底料热值过高,爆燃期温升加快,爆燃时间延长,因此一旦发现爆燃期温升速度很快,应及早停油枪。另外,根据爆燃初期温升速度趋势及早调整风量对控制爆燃也很重要。点火成功后,分离装置投入,带负荷时随时观察回料管内循环灰量的大小及床温变化情况。根据操作经验,应严格控制料层厚度,掌握适当的放灰时间。放灰时可根据燃料性质、负荷、床温波动来控制,防止返料灰进入炉膛太多而引起床温无法控制而结焦。在锅炉正常炉内压火时,应严格避免炉内进入冷风,冷风的进入可能造成未燃烧的可燃物燃烧而局部超温结焦。

总之,控制稳定的床层温度,是防止炉内结焦的关键,而影响炉温的因素主要是燃料发热量、风量及返料量等。实际运行中燃料的品质会经常发生变化,即使给煤量不变也会引起床温的变化。另外,入炉煤粒度的变化会引起返料量的变化。在负荷不变时,风量增大,床温也将发生变化(在床压一定的情况下床温下降)。为了保证运行中床温稳定在900℃±50℃之间,一般可不通过改变循环量来控制,而主要是通过风量和煤量进行控制。稳定负荷运行时,可在小范围内改变风量和煤量或同时改变风量和煤量来调节床温。床温高时,减煤或增风,床温低时,减风或增煤。锅炉满负荷运行时,风量一般可保持不变,床温波动时,通常可以通过改变给煤量来稳定床温。变负荷运行时,严格控制床温在允许范围内,做到升负荷先加风后加煤,降负荷先减煤后减风,燃烧调节要做到“少量多次”的调节方法,避免床温大起大落。

4.2 一次风、二次风调整

一次风的作用主要是使床料保持良好的沸腾工况,且提供燃料燃烧所需的氧气。二次风的主要作用是增大烟气的扰动,减少炉膛内的热偏差,从而降低床温,提高炉膛出口烟温,同时也能提供燃烧所需的氧气。运行中要根据冷态试验时风量及煤种的类别进行适当调整,一般情况下,运行中的一次风量应低于冷态试验时的一次风量,因为在热态下,床料易于流化。风对锅炉的影响主要表现在风温、风量及配比。①风温:风温越高,越容易使燃料在燃点较低的挥发分尽快燃烧,对锅炉的燃烧越有利。②风量:风量的大小要合适。风量过大,易使过量空气系数较大,排烟损失增加。同时,烟气流速也较大,对受热面磨损加剧。风量也不能过小,否则炉内底料沸腾不好,易出现“死料”从而产生低温结焦。同时燃料在炉内不能很好的燃烧,使机械不完全燃烧损失增加,风太小还能使烟速减小,易使尾部受热面积灰。由于风道阻力不同,烟风系统的漏风情况等诸多因素,既使相同的两个炉的一次风量也不尽相同,具体数值可在试运行时摸索确定。③配比:二次风对锅炉负荷的调节有较大的影响。一般二次风量为一次风量的40~50%左右。但这不是固定不变的,一般来讲风温由锅炉设计确定,运行中风温变化不太大。但是风量及配比由于煤的种类不同而需适当增减,因而不是一成不变的。在运行中要根据煤的不同物理特性及化学特性对炉进行调节,保证锅炉在安全、高效状态下运行。煤的物理特性指煤的干湿程度及粒度,我们知道煤越干越有利于燃烧。但有时煤会很湿,特别是雨季,这样运行可使一、二次风量比正常时适当的大一些,使煤能尽快着火燃烧。且煤湿极易造成断煤、堵煤,对锅炉的稳定、经济运行十分不利。煤的粒度设计要求:最大粒度不大于10mm,0.5mm以下不大于15%,小于 1mm不大于30%。但运行中煤往往达不到设计值。对于煤粉相对较多的煤,运行中可使二次风相应的小些,以免炉膛出口烟温过高,造成主蒸汽超温。反之对于颗粒较多的煤,运行在相应增加一次风量,以保证良好的沸腾工况,并增加二次风量,以降低床温,避免高温结焦,提高炉膛出口烟温,增加锅炉出力。煤的化学特性是影响锅炉负荷的主要因素,煤质好锅炉出力就大。对于低位发热量小的煤,可以通过调节一、二次风量及配比,使煤在炉膛内充分燃烧。福建无烟煤其挥发份含量Vy<5%不易点燃,燃烧时火焰短。运行中可使床料厚度比正常时高一些,并增加一次风量,使煤能尽快着火燃烧。同时增加二次风量降低床温,提高炉膛出口烟温,从而增加负荷。

5 结束语

通过DG/3.82-Ⅱ型CFB锅炉在我司燃用无烟煤的实践表明: 做好冷态试验是锅炉成功点火的基础;保证合格的燃煤入炉粒度,是正常流化燃烧的条件;控制稳定的床层温度,是防止炉内结焦的关键; 调整一次风、二次风配比是锅炉经济燃烧的保证。

文章作者:厦门国能新阳热电有限公司 厦门361022 应铭新