我厂CFB锅炉除渣方式的改进设计

一、前言

三化热电厂35t/h循环流化床锅炉于九六年投入生产,燃用造气炉渣和煤的混合物。经过四年的运行实践,对流化床锅炉普遍存在的问题基本上都有较丰富的经验。然而在除渣方式上仍然没能得到解决,这样在日常的维护中造成了人力、物力、财力的浪费。特别是在市场竞争激烈的今天,节能降耗是企业提高效益的重要手段。因此,我厂从提高运行的可靠性、经济性角度,对除渣方式的设计改进提出一些看法。

二、现状

我厂的循环流化床锅炉燃用混煤(造气炉渣与无烟煤的比例为2.1:1),热值约11000kJ/㎏,吨汽煤耗在17~18元/吨汽,可以说煤耗还是较低。特别是在运行实践中通过技改和燃烧调整后,锅炉出力有了较大的提高,点火问题也有了相当成功的经验,埋管及受热面的防磨问题也得到了解决,给煤系统不仅增装了备用系统,而且将原来绞龙送煤改为皮带机送煤,确保了锅炉的安全稳定运行。但是因为排渣方式仍然采用间断式开启排渣,输渣专用推车式的定期人力放渣,这样就给锅炉及周围环境造成以下几个问题:

1、影响周围环境

由于此种排渣方式固有的特点,流态化的床料出渣的落渣能力很大,落渣管内的渣几秒钟内就被排出,炉渣温度高,并且会出现床内的高温气、固流喷射现象。这样出渣人员就得在高温的环境下工作,且很不安全。另外出渣时须用水进行冷却(确保手推车的高温损伤),造成出渣周围水汽很大,给周围设备造成很大的危害性,引起电气设备短路和绝缘水平下降,降低了设备的使用寿命。

2、影响燃烧工况

采用间断式除渣,床内压降就相对的不稳定,从而影响到床料的流化状态,流化速度、床温

以及炉内传热的不稳定,也就是影响了整个锅炉的燃烧工况和热交换,最终影响锅炉的经济性。

3、炉渣物理显热的损失

因我厂循环流化床锅炉的燃料的特性所决定,每天要排出约160吨温度高达1000℃左右的炉渣,这些炉渣(物理显热大约为1.44×108kJ)未经过任何余热回收利用就被排到外界,无疑给锅炉造成了严重的热损失。

4、造成生产成本上升

炉渣排放每天靠专用人力手推车进行排放约160吨的高温炉渣,一是给出渣人员带来较高的劳动强度;二是出渣人员的劳动报酬(工资)每年约二十万元,无疑这些费用的支出给我厂带来了生产成本上升的压力。

三、设计改进措施

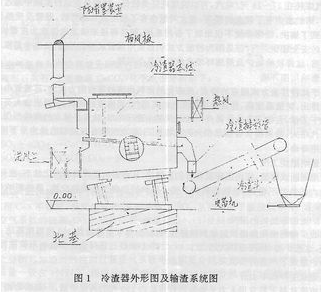

为了解决上述问题,改善操作环境,稳定床层温度及锅炉参数,回收高温炉渣的物理显热,方便炉渣的运输,提高炉渣的综合利用性能,节约费用,在经过科学的考察论证后,决定为该锅炉配置二台炉渣处理量为4t/h的风冷式振动流化床式炉渣冷却器及输渣系统。表1为冷渣器的技术指标,图1为冷渣系统及输渣系统。

表1 冷渣器的技术指标

冷渣器型式 | 风冷式振动流化床式 |

冷渣器台数 | 2台 |

渣处理量 | 4t/h台 |

进渣温度 | 900℃~1000℃ |

出渣温度 | <150℃ |

热风温度 | 300~350℃ |

四、效果分析

除渣方式的改变,不仅可以解决上述的问题,减轻对环境的污染,改善运行人员的工作环境及设备的运行环境,提高设备的使用寿命,大大降低出渣人员的劳动强度,节约出渣费用的开支,方便炉渣的运输,更为重要的是增装冷渣器后,一方面对床温的稳定起了积极作用,能使锅炉热效率提高5.5~6%;另一方面冷渣器出来的热风不仅可作为该炉的二次风或播煤风,还能解决我厂#2制粉系统热风严重不足的疑难问题,为我厂的节能降耗提供良好的条件。

五、经济预测

我厂CFB锅炉增装冷渣器及输渣系统,其设计、制造、安装部费用约30万元。而安装此系统后,年节约费用如下:

l、年节约出渣人员费用约21万元;

2、按热效率提高5.5%计算,每吨汽可节约成本0.23元,如果年运行7000小时,负荷为32t/h,那么年节约费用

7000× 32×0.23=51520元

3、设备使用寿命(周期)的提高,年节约费用约为2.5万元。

那么年节约总费用为:

即回收投资费用总时间约为1.5年(根据冷渣器及输渣系统的维护费用进行

文章作者:三化热电厂 邓向红 王咸洪