燃用煤矸石等低热值混合燃料运行初探

利用循环流化床锅炉优越的燃烧特性,燃用以煤矸石为主入炉低位热值小于12550千焦/千克的燃料(煤矸石热值≥5000千焦/千克,煤矸石占入炉燃料的重量比≥60%)进行发电,该技术符合国家资源综合利用产业政策,是国家鼓励和发展的项目。

近年来受能源紧缺和环保压力的影响,该发电技术在国内外得到迅速发展,我省煤矸石发电虽起步较晚,但装机规模和单机容量也有较明显的进步和发展。

福建省大田益源热电有限公司是我省第一家燃用煤矸石进行发电的电厂,也是我省第一家通过资源综合利用认证的电厂。电厂第一台机组于1997年12月投产发电,第二台机组于1998年11月投产发电,采用济南锅炉厂生产的YG—75/3.82—M1型锅炉,该炉型采用高温绝热的旋风分离器。该电厂燃用煤矸石等低热值燃料(煤矸石配比60%-63%, 入炉低位热值2800-3000大卡/千克)已有多年,在运行调整中积累了一些经验,燃烧低热值燃料时机组能够安全、稳定运行。

依在该电厂从事生产技术管理工作多年的经验,浅谈几点燃烧我省煤矸石等低热值燃料的体会,以供大家借鉴和商酌。

1 燃烧煤矸石等低热值燃料时应维持较高床温运行

煤矸石等低热值燃料受其热值较低的影响,在密相区燃烧时有效燃烧份额少,造成床温较低,一般只有900℃左右。这种温度对脱硫及降低氮氧化合物的生成是最佳的,但不利于煤粒的燃烧和燃尽。床温较低,断煤如发现不及时会造成灭火事故。如入炉煤颗粒度不好,易造成放渣困难,不利于燃烧的稳定。

燃烧调整时应尽量维持较高床温运行。大田电厂通过采取排放循环灰、控制料层厚度、控制入炉煤颗粒、控制一、二次风量比率等综合手段进行调整,床温有所升高,但受炉膛结构限制只能维持在920-930℃。

新建电厂应特别注意床温的选择和设计,以此取得较高的床温运行,床温控制越高越好,但不能超过1000℃。较高的床温有利于机组稳定燃烧和调整以及提高机组的经济效益。

2 料层厚度控制

料层厚度控制不宜太高或太低,料层厚度较高热稳定性好,但是床温较低。料层厚度较低则燃烧特性相反。

煤矸石比重较大,料层如太厚要保证流化,就需加大一次风量,这样会有所降低床温,同时不利于放渣困难时的处理;料层太低时,床温和负荷不稳。以料层差压控制在7000-7500Kpa为好,放渣时每次不超过300Kpa,勤排少放,四根放渣管轮流排放,减少床温波动,如能采用连续排渣最好,这样可减少床温波动,同时,可将大颗粒的炉渣排出,有利于流化。

3 一、二次风量调节

高温绝热旋风分离器炉型一、二次风量调整控制较矛盾、困难。要维持较高的床温,一次风量小比较好,风量不足由二次风补充,然而二次风对返料温度变化很敏感(特别是后墙的上排风),二次风加大,返料温度将升高,易造成高温返料堵灰停炉,故一、二次风量控制以返料温度不超过980℃为限进行调整控制。总的看一次风量对返料温度的影响小于二次风量,不同的炉影响量也不一样,在燃烧调整时应加于摸索掌握。

4 防止返料系统高温堵灰结焦

高温旋风分离器最大缺点就是返料温度高,易造成返料系统高温堵灰结焦。同时返料温度高制约了许多燃烧调整,使得燃烧调整幅度很小,这是中、低温分离器所不会发生的问题。

燃用煤矸石等低热值燃料后,循环灰的含碳量从20%多降低到10%以下,使得返料温度有所降低,这是煤矸石燃烧唯一的益处。此时,采取加装料腿水冷套到锥体上方以及采用高压头的无氧返料风机,返料温度能够得到进一步降低,缓解了因返料温度高而造成的结焦。返料系统高温堵灰结焦还有一个现象是在水冷套锥体处一层一层累积起来使锥口变小,造成返料不畅而停炉。这主要是工况调整幅度变化太大引起返料温度变化大造成的。因此,燃烧调整时应严格控制返料温度不超过980℃,在工况调整时幅度要小,尽量减少异常工况发生(如断煤、大量放渣及热值变动造成床温波动等)。通过以上这些控制和技改能够较好地缓解返料高温堵灰,连续运行时间由早期的10天可延长到50天左右,最长运行过89天。但返料温度还是偏高,仍然制约着燃烧调整。

目前,新建电厂很多采用加装水(汽)高温分离冷却装置后,返料温度只有920-950℃左右,可较好地避免了高温返料堵灰结焦。返料温度的降低扩宽了燃烧工况调整范围,解决了许多燃烧工况调整矛盾,有利于工况更好地调节。老电厂如想改造成水(汽)冷却装置,须注意计算好冷却量,因新电厂的炉膛高度比老电厂的高,煤粒子在炉内停留的时间更长,这样尾部后燃情况少多了,返料温度也低多了。

5 适量排放循环灰

循环流化床锅炉是依靠循环物料来带负荷的。在燃用煤矸石等低热值燃料时因灰份较高,循环物料建立快且循环物料量比燃用优质煤大得多,为此,在点火初期应适当排放循环灰,控制带负荷速度(并网带负荷到满负荷控制在24小时)。正常运行时适当排放循环灰,可减轻分离器压力,有利于燃烧工况调整。

6 严格控制入炉煤颗粒度

早期大田电厂在这方面吃过不少苦头,有一时期曾经造成调试工作无法进行(煤矸石掺配率才达30%)。当时因对煤矸石认识不足,燃料破碎系统设计较不完善,只是简单地将煤矸石粗破后按比例和原煤进行掺配,掺配后一起进入到环锤破碎机进行破碎,颗粒度根本无法保证,燃烧状况陷入恶性循环,产生了一序列的问题(排渣困难等)。停炉后检查发现炉底沉积着厚厚一层的大颗粒煤矸石。

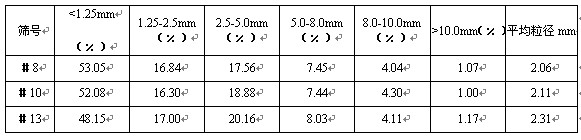

通过对燃料破碎系统不断地改造,现在颗粒度得到较好的控制,燃烧也正常了。2005年7月份燃烧优化调整试验时对入炉煤筛分特性进行测试,从数据分析可知>10.0mm的颗粒是明显降低了,粗颗粒的减少,解决了放渣困难问题。但〈1.25mm细颗粒明显多了,增加了分离器的负担。粗颗粒少,细颗粒多,中间颗粒偏少,这种筛分特性虽确保了燃烧可以正常进行,但不利于优化燃烧。煤矸石较硬、不易破碎,而优质的无烟煤易破碎、细粉多。如能将煤矸石等低热值燃料和优质原煤分别破碎再进行配料,应有利于解决中间颗粒偏少的问题,但这还需待进一步试验。

表1 2005年7月入炉煤筛分特性

表2 2002年10月入炉煤筛分特性

7 抓好配煤工作,减少入炉热值波动

配煤工作是燃烧好煤矸石等低热值燃料的一个重要环节。为了确保配煤工作正常开展,所配的入炉煤符合国家产业政策要求,应注意这几个方面工作。

(1)煤矸石等低热值燃料因其价值低,煤炭开采单位基本上是将其随处丢弃,露天堆放、日晒雨淋。水份偏高将影响到煤矸的正常破碎。因此,必需注意防雨、防潮,确保水份合格。

(2)应强化进厂燃料管理,进厂前尽量将煤矸石中的矸石(热值特低的)分离出去,保证煤矸石质量。

(3)不同热值的燃料应分类堆放,以便掺配时能够较稳定、正常进行。掺配前应对原燃料进行检测,掺配过程应及时检测入炉燃料热值,依据配煤结果及时调整掺配比例。

配煤工作开展好了,有利于煤矸石等低热值燃料的燃烧。低热值燃料因其热值低、灰份高、挥发份低、着火点高等特点造成燃烧时床温低、着火慢。热值如波动大,燃烧调整频繁、工作量大,不利于床温和负荷稳定。如果入炉煤热值过低在床温较低情况下较难稳定燃烧,严重时造成锅炉灭火。正常运行时给煤量较大,排渣量也大,过大热值波动易造成燃烧不及时,未燃尽的煤粒子随炉底渣排出造成浪费。入炉煤最好控制在2800大卡/千克--3100大卡/千克之间。雨季时依据不同的来煤,可适当提高热值运行。

因此,应抓好进厂燃料检测和维护好配料计量系统等管理工作,保证配煤工作准确和正常开展,确保入炉燃料热值稳定、波动小。

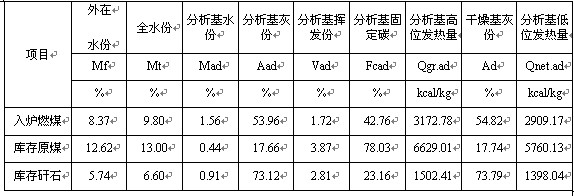

表3 2006年1月份燃煤抽检情况表

8 提高热效率的措施

早期建成的机组设计上存在问题较多,大多数的机组热效率均不高,要进行大的改造较困难,如何利用现有的条件进行适当改造值得我们探究。个人认为在如下几个方面有利于机组热效率的提高:

(1)目前,冷渣器的技术比较成熟,燃用低热值燃料时排渣量大,如能够将排渣的热损失回收利用,可提高热效率1%左右,同时有利于工况的控制。

(2)不同的炉型特性不一样,就是相同的炉型因安装工艺的偏差特性也存在较大的差异。应对各台炉进行优化燃烧调整试验,取得最佳工况运行。

(3)为了提高运行周期而进行低风量和低氧量运行(降低了热效率)是不可取的,应确定一个较可以的周期后进行燃烧运行,从而取得双赢结局。但是最终应本质上解决高温返料问题。

如何更好地燃烧福建低热值燃料,是我省众多从事CFB锅炉燃烧技术工作的同行们不断追求、探索的目标。相信,依托我省CFB锅炉技术协作网平台,通过广大专业技术人员不断钻研攻关,我省燃用煤矸石底热值燃料运行技术将取得更大成果。

文章作者:郑成海 游兴炎