燃用福建无烟煤的300MW循环流化床锅炉电厂设计优化及节能减排措

1 概述

福建无烟煤属世界上最难燃用的无烟煤之一,其“两难两低”的燃烧特性(即着火难,燃烬难,挥发份低,灰熔点低),使得在锅炉选型上存在较大困难。该煤种挥发份极低,可燃基挥发份Vdaf一般在3~6%左右;灰熔点低,灰的变形温度(t1)一般在1100℃左右,低的只有1040℃;着火难,一般着火温度要在900~950℃,由此可见,从着火温度至灰熔点的温度空间仅150℃,这给锅炉选型带来很大困难;燃烬难,由于该煤质密实度较高,燃烬较为困难,也导致燃煤有较强的后燃性。

福建永安火电厂2×100MW机组和漳平电厂4×100MW机组采用四角切圆煤粉炉燃烧本省无烟煤,经过“六五”科技攻关也仅能做到在80%负荷以上不投油稳定燃烧,电厂重油系统始终处在热备用状态。进入上个世纪90年代以来,循环流化床锅炉引进到福建燃烧本地无烟煤,经历了痛苦的探索阶段,福建省电力勘测设计院与电厂用户及时总结经验,终于在98、99年相继投产的福建石狮热电厂35t/h、75t/h循环流化床锅炉机组上取得成功。2006年竣工投产的龙岩坑口火电厂一期工程采用440t/h循环流化床锅炉燃用本省无烟煤取得成功,为大型循环流化床锅炉燃用本省无烟煤打下坚实基础。

近几年福建省电力勘测设计院接连承接了福建省能源集团有限责任公司龙岩坑口火电厂二期工程、福建华电永安发电有限公司2×300MW“上大压小”工程、福建华电漳平火电有限公司2×300MW工程,以上三个工程均采用东方锅炉股份有限公司自主开发型300MW循环流化床锅炉。其中龙岩二期工程于2009年12月投产发电;永安、漳平两个工程预计2010年年底投产发电。以上三个工程福建省电力勘测设计院在设计优化及节能减排方面投入大量人力,积累了一定设计经验和体会,现介绍如下:

2 三个工程采取的设计优化及节能减排措施

2.1 采用启动烟煤仓

由于福建无烟煤极难着火,即使到650℃也很难稳定着火,床温必须控制在900℃以上,一般930℃~1000℃,因此,以上三个工程均吸取龙岩坑口火电厂一期工程440t/h循环流化床的成功经验,设置了启动烟煤仓,采用油、烟煤、无烟煤三级启动系统。启动时投入烟煤可加快锅炉启动时间,防止锅炉启动灭火,减少启动燃油。增设烟煤点火系统,每点火一次启用烟煤系统比直接点燃无烟煤节省费用10.22万元。

300MW循环流化床两种启动方式每次启动节省费用计算如下:

(1) 投油到投无烟煤(650℃时投煤)点火实际耗油量约50吨。燃油耗费:0.62×50= 31(万元)

(2) 投油到450℃时投烟煤,650℃时投无烟煤,实际耗油量约30吨,烟煤约40吨。

a. 燃油耗费:0.62×30 =18.6(万元)

b. 烟煤耗费:

假定点火烟煤低位发热量为21300kJ/kg,

标煤价格暂按750元/吨估列;

燃煤消耗:40吨(一台炉);

折算到标煤:40×21300/(4.1868×7000)=29.07t

标煤耗费:29.07×750=21803元

总点火耗费:18.6+2.18=20.78万元

(3)每点火一次启用烟煤系统比直接点燃无烟煤节省费用:

31-20.78=10.22万元。

而增设一套启动烟煤系统需增加100 m3烟煤仓一座(9万元)、电子称重式给煤机一台(22万元),埋刮板给煤机一台(21万元),增加设备初投资约52万元,即增加的初投资费用大概点火5次即可收回成本。假定300MW机组第一年冷炉点火5次以上,则第一年即可收回成本,第二年起每点火一次可节约燃油费10.22万元。

2.2 煤斗优化

循环流化床锅炉机组由于流化工艺和燃烧的需要,破碎后的煤粒较细,燃用福建无烟煤粒径一般要求小于8.5mm,而福建无烟煤粘性大,特别是雨季煤湿,粘性更大。大量经验表明,采用传统的煤斗设计技术,极易发生堵煤现象,影响锅炉的稳定、经济运行。

龙岩坑口火电厂二期工程煤斗上部为钢结构方形煤斗(根据现场实际情况, 1#、4#、5#、8#上部为对称方煤斗,2#、3#、6#、7#上部则为不对称方煤斗),且煤斗壁与水平面的夹角大于70度,下部为双曲线金属煤斗,中间用金属方圆节过渡,双曲线金属煤斗出口为Φ900,经电动煤闸门进入给煤机,给煤机入口Φ576×8,在电动煤闸门前安装一定数量的捅煤孔,在双曲线金属煤斗上设置三层压缩空气管,对原煤进行干燥,增加原煤流动性,有效防止堵煤,同时在双曲线煤斗上还安装了煤斗疏松机,特殊堵煤情况下,作疏松用。采用以上几项措施后,实际运行基本不堵煤,压缩空气和煤斗疏松机基本不用,运行效果良好。

永安、漳平工程煤斗上部也为钢结构方形煤斗,借鉴云南开远电厂经验采用不对称及大尺寸出口方煤斗方案,使煤在煤斗内不易搭桥,保持煤的流畅性,且煤斗壁与水平面的夹角大于70度。根据现场实际情况, 1#、4#、5#、8#煤斗出口为800×1500mm,2#、3#、6#、7#煤斗出口为800×2000mm,同时将进口电动闸板门改为手动插棒并取消疏通机,并在煤斗下部易堵煤段安装一定数量的捅煤孔及设置三层压缩空气管,对原煤进行干燥,增加原煤流动性,有效防止堵煤。

2.3 一次风机优化

龙岩二期、永安、漳平2×300MW工程原设计二次风机和吸风机采用液力藕合器调节,一次风机采用定速挡板调节。目前国内已投运的300MW机组循环流化床锅炉一次风机选型裕量普遍偏大,如广东宝丽华电厂、大唐红河发电厂、江西分宜电厂、秦皇岛热电厂等锅炉一次风机在满负荷工况下风门开度仅25~30%,选型裕量大,节流损失大,运行效率非常低,同时由于风门开度过小容易产生涡流和叶轮飞车,存在极大的安全隐患。其主要原因是锅炉厂一次风压提的偏大,一、二次风比例和实际运行存在偏差,造成一次风机选型偏大。

龙岩二期工程由于风机已经到货,且电厂2007年开始在135MW机组上采用清华大学“基于流态重构的循环流化床锅炉节能运行技术”取得成功,床压从锅炉厂设计值10kPa降低为5kPa,一、二次风机的运行压头相应下降,300MW机组拟也采用“基于流态重构的循环流化床锅炉节能运行技术”,未来一、二次风机的运行压头在锅炉厂设计值基础上还可下降,经与业主协商采用一次风机加装变频器调节,二次风机应业主要求由液力藕合器调节改为变频器调节,吸风机仍采用液力藕合器调节。

永安、漳平2×300MW工程经与锅炉厂重新配合后,一次风机设计选型参数重新进行优化,经优化后,一次风机流量减小1236 Nm3/h,风压减小2.796kPa,电机功率减少500kW,风机叶轮直径减小50mm。

2.4 取消播煤增压风机,直接用一次风进行播煤

东方锅炉股份有限公司自主开发型300MW循环流化床锅炉原要求设置播煤增压风机,经调研广东宝丽华电厂投运后不运行播煤增压风机仅采用一次风也能满足播煤要求。经与锅炉厂协商,龙岩二期工程由于播煤增压风机已经到货并安装好,采取实际不运行方式;永安、漳平两个工程直接取消了播煤增压风机,每台炉节省设备及土建费用50万元,取消后每台炉年节约电费50万元以上。

2.5 冷渣器冷却水优化

三个工程冷渣器均采用滚筒冷渣器,冷渣器冷却水采用凝结水。冷渣器冷却水如采用工业水,水质不能满足冷渣器的要求。如采用闭式水,需增加闭式冷却水系统,增加初投资,同时系统复杂,不能回收锅炉底渣余热。冷渣器冷却水采用凝结水,按汽机厂提供的热平衡图进行计算,可降低发电标煤耗约0.3%,年利用小时按5000小时,可节约标煤30×105×299×0.3%×5000×10-6=1345吨,标煤价按750元/吨,每年每台炉可节约燃煤费约100.9万元。同时,采用滚筒冷渣器比采用流化床冷渣器节电约90%。

2.6 除尘设备优化

循环流化床锅炉由于飞灰循环燃烧和为了炉内脱硫添加了大量石灰石,尾部烟气SOx含量很低,锅炉飞灰很细而且粉尘比电阻较大,采用静电除尘器无法保证烟尘的排放浓度小于50mg/Nm3环保要求,电袋除尘器及布袋除尘器均能满足不断提高的环保标准,且两电场+布袋电袋除尘器的综合年费用低于布袋除尘器,因此三个工程除尘设备均采用“静电+布袋”复合除尘方式,除尘能力按电区80%与布袋区20%除尘能力设计,实践证明除尘效果良好。

2.7 油罐容量优化

常规300MW机组点火油系统需设置2×1000 m3油罐,鉴于三个工程均采用烟煤点火,可大大减少启动点火用油量,且最低稳燃负荷在30%,正常运行时的发电油耗接近0,因此,龙岩二期工程利用一期工程已有2座500m3立式拱顶油罐,仅增加一台供油泵;永安工程设置2座500m3立式拱顶油罐;漳平工程利用电厂已有重油罐改造成轻油罐。

2.8 锅炉本体防磨措施优化

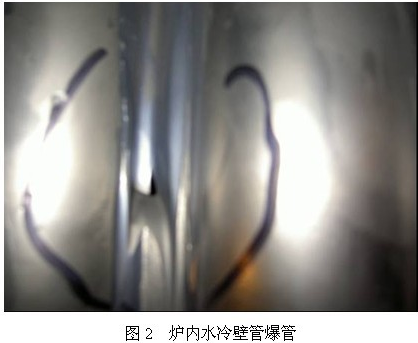

根据对广东宝丽华电厂收资了解,其锅炉水冷壁管在运行约3个月后就发现整体磨损现象严重,给煤口保温磨损及脱落造成该部位水冷壁磨损爆管。近年内,国内外投运了上百台大型循环流化床锅炉,普遍存在水冷壁受热面磨损严重的问题,如不采取措施或措施采用不当,往往会在锅炉投运几个月后逐渐暴露出来,锅炉频繁爆管,如图1、图2所示,尤其是锅炉燃用劣质煤时问题更加突出,给电厂带来很大的经济损失,成为电厂最为棘手的问题之一。炉内受热面磨损严重影响电厂的安全、稳定和经济运行,每年给电厂造成的直接损失达上百万元,甚至是数百万元。此外“停炉-检修-防磨处理-启炉”这一过程不但需要很长一段时间,而且会耗费大量的人力和物力,给电厂造成很大的间接经济损失。

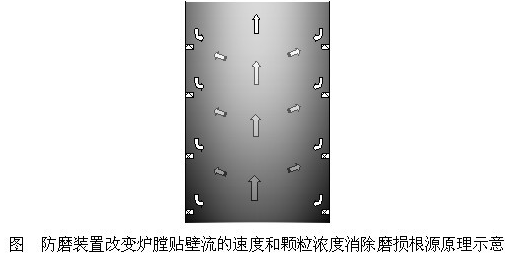

结合广东宝丽华电厂经验,三个工程施工时即采用西安热工院研发的主动多阶式炉内防磨装置技术对水冷壁进行改造,提高了机组运行可靠性。通过在于沿炉膛水冷壁或双面水冷壁高度方向以一定间距水平或倾斜布置防磨凸台,凸台通过耐热销钉(以及其他固定装置)将耐火耐磨浇注料固定在水冷壁上,具有以下优点:

l 多级防磨凸台显著降低了炉膛贴壁流的速度和颗粒浓度,使边壁层内颗粒下降流速始终维持在~2m/s左右,从根本上消除了造成水冷壁磨损的根源,防磨效果明显;

l 安装简单方便,成本低,不需对炉膛水冷壁进行大量改造;

l 运行可靠,检修简单方便。

2.9 筛碎系统设计优化

循环流化床锅炉对入炉煤粒度要求严格,颗粒过大会造成磨损面积扩大、磨损速度加快等问题;燃煤过细将导致循环效果不好,燃烬不良,影响锅炉效率。但目前对循环流化床锅炉电厂的设计,尤其运煤系统筛碎设备的选型、设备布置要求等,尚未有统一的规定。由于循环流化床锅炉燃烧的是煤粒而不是煤粉,减少了磨煤过程、制粉系统,就要求燃煤通过破碎机后,能够得到满足要求的粒度,且粒度等级分布要满足锅炉燃烧的要求。因此破碎系统在输煤系统运行中的可靠性将直接影响到锅炉的安全经济运行。

福建无烟煤属于低挥发份劣质无烟煤,其物理特性是粘度大、硬度高、机械磨损强。根据实验结果,入厂煤的粒度小,其中粒度≤10mm的占60%;将入厂煤直接进行锤击式破碎,其破碎后粒度≤0.5mm的占50%,粒度≤1mm的占71.4%。其粒度级配不能满足锅炉要求,存在严重过破碎问题,因此需设置细筛煤机,以解决细粒来煤进入破碎机再破碎。

经调研细筛机使用情况较好的广东宝丽华电厂、江西景德镇发电厂、江西分宜发电厂,根据调研成果,在细碎机前增加一级双转式细筛机,可有效防止入炉煤过破碎,从而控制了入炉煤细粉含量,降低飞灰含碳量,提高燃烧效率。假设锅炉飞灰含碳量每降低1%,2台300MW机组年节约标煤约3000吨。因此,减少入炉煤过破碎、降低飞灰含碳量,其经济效益显著,节能潜力巨大。加设一级细筛机,增加总投资约246万。永安、漳平两个工程在细碎机前增加一级双转式细筛机。

3 运行实绩

龙岩坑口火电厂二期工程5号机组于2009年12月22日通过168小时满负荷运行,6号机组于2010年2月11日通过168小时满负荷运行。5号机组试运期间每次启动点火用油控制在30t左右,试运期间总用油270t,机组首次并网发电至通过168h试运行仅用19天时间,创300MW循环流化床锅炉机组调试记录。

2010年3月26日5号机组进行满负荷性能试验,试验结果表明,5号机组在额定负荷工况下厂用电率为4.5%;锅炉效率为89.8%;Ca/S=2.3时SO2排放浓度稳定在100~200mg/NM3区间,最高排放300mg/NM3;NOx排放浓度稳定在30~60mg/NM3区间,最高不超过70mg/ NM3,实现了NOx低排放;采用电袋除尘器,粉尘排放浓度稳定在30mg/NM3左右。

5号机组在额定负荷工况下厂用电率为4.5%,远低于同类型电厂7%厂用电率,主要是一、二次风机采用变频技术弥补设计偏差、播煤增压风机不运行以及采用“基于流态重构的循环流化床锅炉节能运行技术”的结果。锅炉效率为89.8%低于设计效率91%,主要原因是锅炉排烟温度155℃大大高于设计的排烟温度126℃,排烟损失达到5.83%。

永安、漳平两个工程正在施工预计在今年年底投产发电。

作者简介:汪枫,男,1969年6月生,福建省电力勘测设计院发电工艺部主任,高级工程师,1991年7月毕业于华中科技大学动力系电厂热能动力专业。

电话:13860627369 0591-87024684; Email:Wangf@FEDI.cn

福建省电力勘测设计院 汪枫