12MW热电联产装置运行总结

内容摘要:介绍了12MW热电联产装置的特点及运行情况总结。

关键词 热电联产 运行 总结

1.前言

福建永安智胜化工有限公司是以生产经营高效化肥为主的省百家重点企业,具有先进的经营理念、科学的管理模式和雄厚的资金实力。公司主要产品及生产能力为:合成氨16万t/a、尿素20万t/a、食品级CO2 3万t/a,其中,合成氨、尿素产量居福建省第二位,并与中化集团合资生产高效三元复合肥20万t/a、与福建永安化工厂合资生产工业结晶硝酸铵6.25万t/a,公司通过了ISO9001质量体系认证,尿素、高效三元复合肥产品为“国家免检产品”。

多年来,企业为福建省化肥产业发展作出了重要贡献,被国家发改委列为首批氮肥原料及动力结构调整项目——12MW热电联产装置工程,是福建永安智胜化工有限公司加快发展的战略选择。

2.装置基本情况

总投资9500万元的12MW热电联产技改工程,其建设规模依据以热定电和废渣、废气、余热、余压资源综合利用的原则,新建1台75t/h次高温次高压循环流化床锅炉及1台次高温次高压吹风气余热锅炉,配1台单机容量为12MW次高压双抽汽冷凝式汽轮发电机组。该工程于2005年1月开工建设以来,经过500多天的紧张施工,终于实现装置一次性开车成功。该装置从2006年7月1日投产、运行至目前负荷率达到101%,全厂热效率达到77%,热电比达到415%,自动投入率和保护投入率及各类试验合格率均达到100%。预计年发电量1.06亿KW.h、年供热135.7万GJ。

3.装置的原则性热力系统图及说明

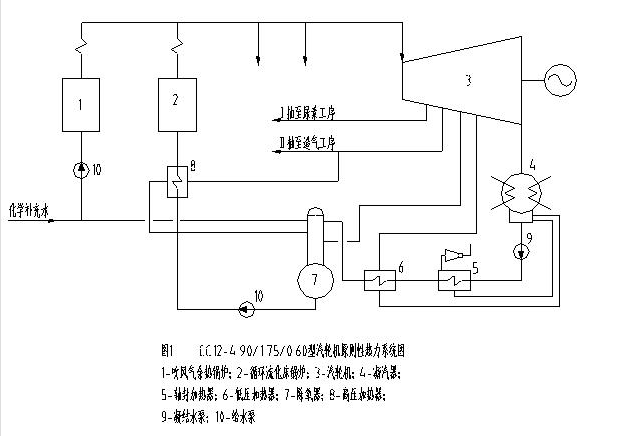

3.1原则性热力系统图(见图1)

3.2原则性热力系统图说明

图1为CC12-4.9/1.7/0.6型双抽汽冷凝式汽轮发电机组的原则性热力系统图。燃煤锅炉的额定蒸发量为75t/h、压力为5.3MPa、温度为485℃,吹风气余热锅炉的额定蒸发量为40t/h、压力为5.3MPa、温度为485℃。该机组有二级调整抽汽,二级不调整抽汽,配一台低压加热器,一台高压加热器。一级调整抽汽压力为1.7MPa、二级调整抽汽压力为0.6MPa,一、二级抽汽直接供应尿素工序及造气工序,三级抽汽供除氧器用,四级抽汽供低压加热器使用。化学补充水直接进入除氧器。高压加热器的疏水进入除氧器,装置内的四级抽汽凝结水均经高、低压疏水膨胀箱回收进入除氧器,轴封加热器及低压加热器的疏水均进入凝汽器。

4.装置的技术特征

4.1广泛应用先进的技术保障措施,为装置安全运行提供保障

(1)12MW机组采用了部分大型机组使用的控制设备和技术,如系统采用英国欧陆Eurotherm公司的DCS控制、汽轮机采用北京•和利时的DEH控制系统,这些技术的使用,实现了生产的微机进行自动控制,对异常情况调节迅速,操作人员的角色由直接操作者变成了监控者,提高了运行可靠性。

(2)在汽机上安装了国产先进的在线监视系统,对关键部位的震动、轴向位移、热膨胀、胀差、转速等参数进行在线监测。

(3)设置大量的连锁装置,根据不同的控制要求,及时控制连锁装置,保证装置安全运行。

(4)采用UPS备用电源自投技术,解决装置关键部位失电时应急用电。

4.2实施技术创新,降低生产能耗

(1)率先应用载波内反馈调速电机技术

本装置配备的75t/h循环流化床锅炉引风机功率为400KW,额定转速1000rpm;一次风机功率为450KW,额定转速1500rpm;供电电压均为6KV。锅炉在运行过程中需要根据工况对风压进行调节,如果采用传统的风门来调节风压,因为风门的阻截会导致电机运行效率低,节能效果不明显;且风压不稳定,炉况波动大。若采用高压变频不但投资大,而且因为高压变频器连在高压与电机之间,可靠性低,维护比较困难。

近几年,内反馈交流调速电机技术和控制系统得到快速发展,产品有大、中容量6KV、10KV电压等级。斩波内反馈调速系统利用现代电子技术,控制电动机转子(绕线式)感应电流,从而控制转子输出转矩,达到调速目的。

综合以上因素,本装置在锅炉技术方案设计时应用了此项新技术,在全国氮肥企业热电厂中属率先采用此项技术。从我公司生产实践证明,采用内反馈斩波调速控制器具有高压变频器所不具备的一些优点:

①内反馈调速采用频敏启动,启动电流小,启动转矩大;高压变频器虽然启动电流可以从零开始,但是对于启动惯性大的风机负载时,启动将会很困难;

②内反馈可以工作在全速和调速两种状态,在调速故障时能自动切换到全速运行,以保证生产正常运行;而高压变频器则不具备,或必须另外加装旁路;

③内反馈调速控制的是电机的部分容量,只有电机额定容量的20%,所以损耗比高压变频器小近一半,调速效率比高压变频高,综合节电效果更好;从本装置实际运行证明,采用内反馈载波调速控制器比不使用调速产品时可节能约30%,即一小时可节电199KW•h;

④内反馈调速控制器连在电机转子侧,所以电压一般在1000V以下,对我们用户来说,这样维护起来就比较容易;而高压变频器则相反,装置必须处理高压,安全性降低,维护也较困难。

(2)采用最新的低温吹风气余热发电技术

随着我公司生产规模的不断扩大,即造气炉的增加,吹风气气量发生了变化,原有的吹风气余热锅炉已不能适应目前的生产工况;同时为了提高蒸汽能量梯级利用效率,故配套热电联产技改工程新建1台低温吹风气余热发电锅炉机组。主要技术创新要点:

①改变原余热锅炉机组的结构形式,在锅炉机组外、燃烧炉补燃段处增设水冷式补燃装置,旨在控制驰放气(补燃气体)燃烧时的高温烟气进对流段的温度达到碳化煤球造气吹风气烟灰不会烧结的程度;

②采用Ø48200×11600双层矮胖式蓄热型非预混燃烧炉,降低吹风气在燃烧炉内的流速和阻力,增加停留时间,使用吹风气中可燃物充分燃烧,从而满足“三重风”的设计需要;

③余热锅炉机组采用微机DCS控制系统,实现了锅炉液位、过热蒸汽温度、驰放气压力的自动控制,而且稳定可靠,并在过热器蒸汽放空、过热蒸汽出口、锅炉紧急放水等处安装了电动阀,在微机上即可控制开启度。

④本余热锅炉所产的高品位蒸汽(5.3MPa,485℃)先送入热电厂的蒸汽母管中进行发电,后供造气工序使用,实现能量二级利用,提高了余热回收利用价值。

⑤余热锅炉机组尾部安装了静电除尘器,从而保证烟气达标排放(环境监测烟尘浓度为10.3mg/m3,保护了环境。

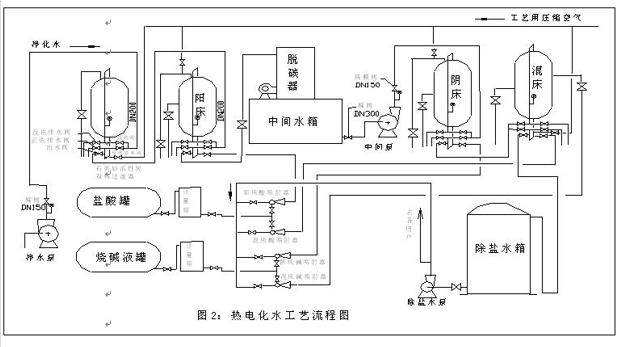

(3)热电化水采用一级除盐后再加一级混床处理技术

为了确保锅炉给水的质量,本装置化学水处理采用一级除盐后再加一级混床处理技术,规模按150t/h能力配置;三列,两开一备。工艺流程图见图2。

该装置的特点:

①进树脂床前,清水已经过混凝和过滤处理,再经活性炭吸附处理。截污和去除有机物效果都比较好,并使用空气擦洗滤料,大大提高反洗效果。

②阳床、阴床为逆流式顶压再生固定床,其再生效果好,使用周期较长,酸碱较省。

③流程末端增加混床处理装置,进一步提高了装置除盐和脱除SiO2的能力。同时也起到二级把关的作用,防止阴床失效后不合格水的送出。

④装置采用微机DCS控制系统,并配备了在线监测系统,实现了DCS控制,数字化调节,在线监测,装置运行稳定可靠;脱盐能力强,化水水质达到国家二级标准。即混床出水总硬度≈0,SiO2≤20ug/L,电导率≤0.2us/cm,〔Na+〕≤20 ug/L,PH=6.0~7.5。为汽机长周期、稳定运行创造了良好的条件。

(4)积极应用变频调速技术

结合本工程锅炉掺烧造气细灰的特殊性,为了确保循环流化床锅炉和长周期稳定运行,本工程在飞灰回燃装置的J阀风机、二次风机及圆盘喂料给渣机等均采用了变频技术,为锅炉的稳定运行及降低锅炉运行电耗创造了良好的条件。

4.3采取严格的环境保护措施,改善大气环境质量

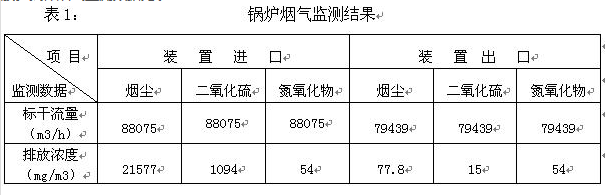

(1)在循环流化床锅炉尾部安装了静电除尘和高效湿法稀氨水脱硫装置,锅炉烟气经处理后达标排放。具体烟气监测数据见表1

(2)破碎工序、干煤棚和灰渣装车等系统均安装袋式除尘器,煤输送系统采取全密闭操作方式,并采取定时喷水清扫等降尘措施,减少粉尘的无组织的排放。

(3)规范设置煤灰渣堆场,灰渣等固废做到及时清理,并采取全封闭的专用运输车运输灰渣,防止产生二次污染。

(4)选用低噪声设备并采取隔声、消声和减震等综合降噪处理措施,确保厂界噪声达标排放。

5.装置运行情况

12MW热电联产装置有关运行数据(2006年10月22日~10月29日)见表2:

从以上数据测算出本装置发电煤耗率为338g/kw.h(余热炉消耗参照燃煤锅炉按所供蒸汽折算成燃煤耗),预计年效益1600万元以上。

6.存在问题及建议

循环流化床锅炉在原设计中虽然采取了许多防磨措施,但实际运行中其受热面和分离器的磨损速度仍比常规锅炉大得多。本装置在运行期间停炉检修时发现存在以下问题:

6.1高温过热器管束有磨损现象,磨损部位在防磨罩经过处,此处烟气易形成涡流而加剧冲刷。为此应采取将高温过热器前排防磨罩由120°型改为180°型。

6.2关于燃料颗粒特性对锅炉运行的影响

粗颗粒燃煤较多时对锅炉运行的影响:(1)会沉积于燃烧室下部燃烧,易造成密相区燃烧份额过大,炉床超温结焦;(2)床层加厚风阻增大,如果采取经常排渣措施,会造成带出热量多、锅炉效率下降,如加大风压,则电耗会加大;(3)风压加大,大颗粒在炉内流速增大,加剧了炉内下部受热面的磨损。

为此一定要稳定控制好燃料中各种粒度物料的比例,摸索合理的炉膛温度流化状态下的合理风量,从而保证设计工况性能。

7.结语

该工程充分体现了氮肥企业建设热电站,实现热电联产,可实现废渣、废气、余热、余压资源综合利用,具有节约能源、改善环境、提高供热质量、增加电力供应等综合效益。是提高能源利用率、降低能耗的重要措施。这是以煤为原料的中、小氮肥企业彻底解决造气炉渣及细灰综合利用,使其变废为宝的一条重要途径。也是氮肥企业降低生产成本、增加效益、提高企业市场竞争力的必然选择,也符合国家有关产业政策。

文章作者:邢一德 (福建永安智胜化工有限公司 366013)