CG—35/5.30—MX锅炉改造及运行情况

内容摘要:介绍我厂两台CG—35/5.30—MX循环流化床锅炉, 由于设计、选型等原因,致使锅炉出力低、能耗高、受热面磨损快、运行可靠性差, 经过一年多时间不断调试、改造,认真分析原因后决定将循环流化床锅炉造成低烟速、加埋管的低倍率CG-35/5.30—MXD鼓泡型榍环锅炉,并介绍改造后运行情况。

关键词:循环流化床锅炉 改造 旋风分离器

l 锅炉技术参数

1.1 设计参数

型号:CG-35/5.30—MX

额定蒸发量:35t/h

过热蒸汽出口温度:450℃

给水温度:105℃

冷风温度:30℃

热风温度:一次风温度:70℃

二次风温度:110℃

主床布风板面积:6.7m2

副床布风板面积:3.5m2

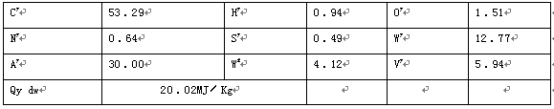

1.2 设计燃料特性:

2 总体布置、结构:

锅炉采用单锅筒横置式自然循环水管锅炉,室外布置,风室、炉膛、水平烟道及转向室均采用膜式壁结构,锅炉炉墙为膜式壁,轻型炉墙,尾部竖井烟道为护板炉墙,除尾部竖井段外,整台锅炉为全悬吊结构。

炉膛内由中间水冷壁一分为二 … 一个主床,一个副床,副床上部为回灰夹道。主床、副床四周为水冷壁,水平烟道下部由水冷壁构成,水平烟道上部、左、右和整个转向室均由过热器包墙管组成。高温过热器布置在炉膛上部,转向室下部布置低温过热器。在炉膛出口设置槽型挡板式第一级分离器,在水平段装设砌筑平面流分离器。分离器分离下来的灰经锁乐器——灰斗——灰夹道——回料阀送入副床。副床为低速床,副床灰通过溢流口流入主体,从而实现循环燃烧。平面流分离器后的烟气经转向室自上而下依次冲刷低温过热器、省煤器和空气预热器后排出锅炉本体,尾部布置两级除尘器。第一级为多管陶瓷除尘器,第二级为文丘里水膜除尘器。

3 存在的问题、原因分析:

3.1 存在的问题

自1995年11月烘炉试运行至1997年6月一年半多的调试,锅炉暴露了许多问题,主要表现在以下几方面:

3.1.1 锅炉出力不足:1号锅炉出力由试车时15t/h(燃用无烟煤)提高到96年底的20t/L(烧内蒙古神府优质烟煤,并在前墙加竖埋管),2号锅炉出力由试车时20t/h(燃用无烟煤)提高到96年底的25t/h(烧内蒙古神府煤田优质烟煤,并在前墙加竖埋管)。出力不足严重影响了集团公司的生产。

3.1.2 燃烧不稳定:烧Ⅱ类无烟煤时燃烧不稳定,床温波动很大,司炉工劳动强度很大。锅炉正常连续运行的能力差, 自96年9月不得不烧内蒙优质烟煤。96年全年带汽轮发电机的累计运行时间只有29天,97年1-10月燃用内蒙古神府煤田优质煤烟,带汽轮发电机的累计运行时间不足三个月。

3.1.3 热效率低:烧n类无烟煤时,锅炉正千衡热效率约45-50%。尾部除尘器灰量很多,致使多管除尘器排灰来不久,常发生堵塞。以下为1996年7月5日入炉煤、灰、渣分析数据。

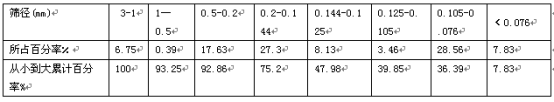

表l:入炉无烟煤筛分特性 1996年7月5日

表2:多管除尘器筛分特性 1996年7月5日

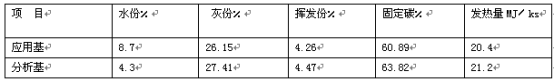

表3:入炉无烟煤、灰、渣含碳分析 1996年7月5日

3.1.4 磨损严重 加有有防磨鳍片Φ57× 5的竖埋管累计仅运行了48天就磨穿。低温过热器磨损也很严重,运行不到800小时,管壁磨损达lmm。

3.2 在这一年多时间,我们请来科研机构、高校、制造厂的专家、教授、工程技术人员,对存在的问题进行充分探讨、分析,同时考察国内其它兄弟运行厂的成功经验,认为锅炉出现这些问题的主要原因是:

3.2.1 锅炉分离器工作不正常,分离并循环的灰量很少,炉膛内颗粒浓度低,上部炉温低(650℃左右),锅炉尾部作为第二级除尘的文丘里水膜除尘器灰的筛分表明,大于100微米的颗粒高达40%以上,作为第一级除尘的多管除尘器的灰粒度更粗(见上表多管除尘器筛分特性),由于分离器对飞灰不能实行有效分离,从而无法实现循环燃烧,锅炉燃烧状况很糟,灰渣测试表明,燃用FCad=67.64、Qy gn=5683kg/㎏的无烟煤时,多管除尘器灰含碳高达62.80%,由此可以推算出,仅固体未完全燃烧损失一项就达40%。

3.2.2 烟气流速高 由于床面小,炉膛内烟气速度高,使燃料在炉内停留时间很短,煤在炉内的一次燃烬率低,同时由于竖井段烟气速度也较高,使得磨损速度大大提高。

4 整改方案

锅炉分离器效率低;没有建立起正常的飞灰循环燃烧;炉膛内颗粒浓度低;烟气温度低;出力低;飞灰含碳颗粒燃烬度差;烟气流速高是锅炉存在的主要问题。福建无烟煤粒度细、煤质脆、强度低,颗粒进入高温炉膛时,挥发份受热析出,内部的压力升高。此外,受到高温粒子群的碰撞、挤压和颗粒内部温度分布不均匀引起的热应力,使得颗粒进入高温炉膛后,马上爆裂成很多细片、细粉,大部份立即被吹离床面,烟气流速过高就无法维持床内煤量,为了维持正常支持,只能加大给煤量。过高的烟气速度,会使飞灰含碳量迅速增加,烟气中CO含量增加(曾作过一次测试,千面流分离器放口处CO含量:l号锅炉1.2%;2号锅炉1%),锅炉效率下降。为此整改方案的核心就是用可靠、效率较高的旋风分离器代替糟型挡板分离器和平面流分离器,用J阀代替副床溢流返料循环,增加床内埋管, 降低主床和炉膛烟气流速。竖井段的省煤器和空气预热器重新设计,尽可能降低烟气速度,并采取可靠的防磨措施。这样,既可以明显改善锅炉燃烧状况,提高燃料在炉内的停留时间,提高燃料一次燃烬率,提高锅炉燃烧效率和热效率,又能提高炉膛上部颗粒浓度和温度,提高出力,降低磨损。

由于原炉型为第一代循环流化床锅炉, 锅炉基本尺寸小,锅筒中心标高20800mm,锅炉宽度(柱中心线)4780mm。锅炉整改受到许多条件限制,与川锅协商后确定整改方案,并由川锅设计制造:

4.1 分离器和回灰系统:拆除槽型挡板分离器、平面流分离器,拆除锁气器、回料阀等回灰系统。在转向室布置两个1600 ×1600的异型膜式壁下排气旋风分离器,分离器由顶棚和包墙管过热器组成。分离器入口和四周及顶部均布密集销钉并敷设耐火耐磨材料分离器分离下来的飞灰经灰斗、立管和J阀进入炉内。

4.2 炉膛部份:拆除中间水冷壁,炉膛截面由原来3570 × 1850增大到3570 ×2850,前墙扩出600mm,布风板面积由原来4m2增大到3570×3410。设计风速控制在3—4m/s之间。布置足够数量的埋管,埋管采用Φ57×10,20G钢管,并设防磨鳍片。炉膛下部布风板以上2000mm,四周布置密集销钉并敷设耐火耐磨材料或砌筑高耐磨砖。

4.3 过滤器:高温过热器不作改动, 将低温过热器移至平面流分离器原来所在的水平烟道内,低温过热器入口增设防磨瓦。

4.4 省煤器:尾部坚井布置三级省煤器,尾部烟道前后护板外移,省煤器Φ32×3,20#,错列布置,每级省煤器入口四排及两侧管子加防磨瓦,弯头加防磨罩。

4.5 燃烧设备:布风装置由双床双风室改为单床风室,保留7字型风帽和启动方便、成功率极高的床下油点火系统。

5 改造后运行情况和问题

5.1 锅炉出力和运行稳定性:锅炉运行情况良好,燃烧稳定,具备了正常连续运行的能力,锅炉运行的稳定性和带负荷能力大大提高,锅炉出力达到额定值。在煤质变化不大,化工工艺用汽负荷较稳定时,锅炉负荷、蒸汽参数、床温都非常稳定(改造后运行初期, 由于低温过热器受热面多,出现低温过热器出口蒸汽温度超温,将低温过热器受热面蛇管减少18%后低温过热器出口蒸汽温度正常)。

5.2 锅炉热效率:锅炉运行统计数据的计算表明,锅炉负荷在30t/h—33 t/h 时,燃用龙岩苏邦无烟煤正平衡热效率在70%左右,较佳工况的正平衡热效率73%,排烟温度140℃。1999年3月15日对1号锅炉引风机入口烟气进行测试,烟气含氧为6.9%,换算过剩空气系数1.53。以下数据为改造前后循环灰筛分特性、入炉煤筛分特性、煤的工业分析。

表4:改造后入炉无烟煤工业分析 1998年7月31日

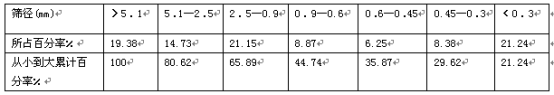

表5:改造后入炉无烟煤筛分特性 1998年7月31日

表6:改造后循环灰筛分 1998年7月31日

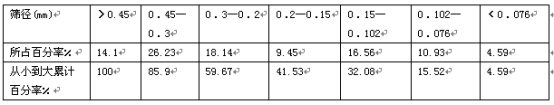

表7:改造前循环灰筛分 1996年7月5日

由改造前后循环灰筛分可以看出(表6、表7),改造前循环灰粒径小于0.2mm仅占4.89%,改造后循环灰粒径小于0.2mm占41.53%,改造前循环灰粒径大于0.2mm占74.83%,改造后循环灰粒径大于0.2mm占14.10%。达到了降低炉膛烟气速度从而提高燃料一次燃烬率目地。

锅炉热效率偏低,主要原因是:无烟煤细末多,入炉煤中小于0.9mm细颗多达44.74%(见表5),下排气旋风分离器效率不够高,使细粒无法分离下来,回到炉内燃烧,循环灰量偏少,炉膛出口温度(840℃一870℃)比设计值(908℃)低,因而机械未完全燃烧损失偏大。

5.3 锅炉负荷调节性能

由于锅炉布置较多数量的埋管,锅炉负荷适应能力不很强,锅炉负荷变化在70—100%(25t/h—35t/h)范围内,如化工工艺用汽负荷变化,能通过及时调整风、煤量来适应,但负荷响应速度不快。锅炉负荷变化在55—70%(19t/h—25t/h)范围内,除了调整风、煤量外,还需调整回料阀松动风,通过控制返回炉内回灰量来调整负荷。

5.4 J阀运行

J阀运行可靠,具有自平衡特性,锅炉投入正常后,将J阀松动风调整好,在运行过程中,基本不需要再调整。

5.5 锅炉的磨损情况

在锅炉改造时对分离器、炉内、埋管和低温过热器前排管的防磨设计非常重视。锅炉运行至今,埋管受热面的磨损较小、情况良好。现在磨损的主要问题是:低温过热器最后一排管,即靠近分离器入口处,磨损严重,尤其是低温过热器正对分离器入口的最后一排管靠顶棚管处,磨损特别突出;上级省煤器上二排管局部磨损严重,特别是2号锅炉西侧靠后包墙处,有一块600×600mm,运行至今已磨穿防磨瓦,省煤器爆管。

6 结束语

我厂两台CG-35/5.30—MX循环流化锅炉改造成低烟速、加埋管的低倍率CG—35/5.30—MXD鼓泡循环床锅炉,从1998年7月14日投运以来,经过不断积累运行经验和调整,锅炉运行状况已经达到了改造目的,锅炉参数基本上达到设计值,具备了正常连续运行能力,满足了集团化工生产。由于整改受到许多具体条件限制,还存在一些问题。希望通过以后的整改逐步解决存在的问题,进一步提高锅炉热效率,降低磨损。

文章作者:陆 青(福州二化集团有限公司热电分厂 350011)