DG75-3.82/11型CFB锅炉水冷壁管磨损控制

一、 前言

福建省石狮热电有限责任公司两台DG75- 3.82/11型CFB锅炉(3#、4#炉)是东方锅炉厂为燃用福建无烟煤设计的为单汽包自然循环、中温旋风分离的低循环倍率锅炉。两台炉分别于2000年4月和2001年10月投入生产。

3#锅炉投运后水冷壁管磨损,制约了锅炉长期经济地运行。现本文针对该公司陆续暴露出来了水冷壁管磨损问题,进行分析磨损原因,介绍采取的防磨措施以及效果,供同行参考借鉴,共同研讨CFB锅炉受热面磨损防治。

二、 水冷壁管磨损概况

水冷壁管的磨损位置主要是:两个下煤口,布风板与落渣管接合处,炉膛上部人孔门上方,过热器管后墙支撑板下部。

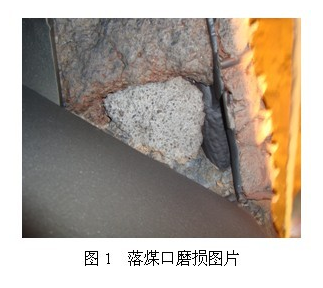

1、 炉膛内部落煤口磨损

3#锅炉运行15800h发生炉膛左侧落煤口处水冷壁管磨损爆管被迫停炉事故(图1)。磨损原因分析为:a.该炉炉前皮带给煤机出口与炉膛入煤口有7米的高度落差,使得入炉煤进入下煤通道后具有较大势能,到了炉膛落煤口势能转化为动能对炉膛落煤口进行冲刷;b.整个下煤通道设计了三处的播煤风,与入炉煤混合加大对炉膛落煤口的冲刷;c.炉膛落煤口材质为16mm厚的1Cr18Ni9Ti不锈钢板,在锅炉运行中受到床料的导热后其耐磨性较常温下大幅下降,经实践证明其磨损周期为8000h左右;d.锅炉投运后检修人员经验不足,停炉检查过程中未能及时发现,从而对炉膛落煤口磨损失控导致磨损爆管。

采取的处理措施:用Ø3.2的J507焊条对磨损水冷壁管进行堆焊处理,并采取焊抓丁打可塑料方法修复水冷壁管上部磨损的浇注料,同时重新更换新的1Cr18Ni9Ti不锈钢板。经通过运行后,取得较好的效果。

但是,为确保入炉煤的输送顺畅,不能从结构上解决入炉煤对炉膛落煤口的冲刷,只能要求检修人员加强停炉检查,对该部位磨损进行跟踪控制。

1、 落渣口磨损

3#锅炉运行54000h发生炉膛左侧落渣口处水冷壁管磨损爆管被迫停炉事故。磨损原因分析为:a.该炉型采用“7”型风帽,并以落渣口为中心设计了两个流化场,使得落渣口长期受到床料的冲刷;b.由于锅炉采用不定期的人力放渣,落渣管长期受到频繁来回热胀冷缩,使落渣口与布风板连接焊口受到热应力导致脱焊;c.锅炉两根落渣管设计材质为6mm厚的1Cr18Ni9Ti不锈钢管,在高温下其耐磨性较常温下大幅下降;d.落渣口与布风板连接焊口脱焊,从而使床料漏入风室,不但使一次风短路影响流化效果,而且加大该处磨损,导致周围浇注料脱落,直接冲刷裸露的水冷壁管(图2)。

处理措施及要求:a.更换渣管材质,并将厚度由原6mm加厚到8mm;b.安装中预紧水冷风室下部膨胀节,以满足放渣过程中渣管膨胀顺畅;c.选用匹配的焊条对渣管与布风板连接处进行施焊,要求应满焊;d.落渣口打可塑料前,该处布风板应焊足够的抓丁并焊牢固,以防止落渣口附近的水冷壁管磨损。

经过运行实践,落渣口及渣管磨损得到较好的解决。但是,更换后的渣管焊接性能较差,同时受到频繁来回热胀冷缩,渣管与布风板和膨胀节及放渣口3条焊缝易产生环向裂纹,需定期检查和修复。

另外,若将放渣方式改为连续排渣,从而消除落渣管的频繁来回热胀冷缩,改善渣管工作环境,提高渣管的使用寿命。同时,建议如能采用蘑菇型风帽取代现“7”型风帽,将取得更好的效果。

1、 炉膛上部人孔门上方磨损

3#锅炉运行45347h时,高温过热器与低温过热器间炉后人孔门上方一根水冷壁管磨损爆管(图3)。

分析其磨损原因为:a.该处人孔门水冷壁管为穿墙管,其弯头为迎风面;b.该部位处于烟气走廊,烟气的流速加快;c. 旋风分离器两个入口分别设计在后水冷壁管上部左右两侧,大大提高了分离器入口的飞灰浓度,而磨损与浓度成正比,烟气的流速加快,增加对该部位的冲刷。

防磨措施:a.对磨损爆管弯头进行更换;b.另3个弯头测厚(分别为1.8mm、3.0mm、2.8mm),对厚度剩1.8mm弯头堆焊处理;c.在弯头鳍片上焊抓钉打可塑料;d.对其它人孔门同部位进行检查,并焊抓钉打可塑料。经运行3年多,检查该位置可塑料良好,且可塑料凸起未对附近的水冷壁管、过热器管造成烟气涡流或偏流现象磨损,实践证明人孔门上方水冷壁管弯头磨损得到彻底解决。

1、 过热器管后墙支撑板下部磨损

2007年春检停炉对3#锅炉内部检查时发现后墙过热器管支撑板下部部分后墙水冷壁管磨损(图4)。分析其磨损原因为:烟气在过热器管弯头支撑板下部改变流向形成涡流,使与支撑板相接触的水冷壁管受到磨损而形成凹沟。

由于过热器管支撑板的存在,无法从根本上消除了该部位的涡流区,只能采取水冷壁管磨损后进行堆焊的被动处理方法,好在该部位磨损较轻,需要定期检查和修复。

一、 结束语

总之,该公司对2台DG75- 3.82/11型CFB锅炉的水冷壁管磨损问题经过多年来的摸索治理,水冷壁管磨损得到有效控制,确保了公司锅炉的连续安全运行,收到了良好的效果和经济效益。

[参考文献]

1.锅炉运行 辽宁省电力工业局 1995.3

2.循环流化床锅炉理论设计与运行 中国电力出版社 1998.5

文章作者:福建省石狮热电有限责任公司,福建石狮362700 庄松田