220t/h循环流化床锅炉启动节约费用的探讨

内容摘要:循环流化床锅炉启动过程中锅炉油耗大是影响机组经济性的重大问题,但温升率过快,又威胁机组的安全运行,针对此问题我厂经过多次实验,探讨,总结 出了一些解决方法,这里介绍给大家参考。

【关键词】:220t/h循环流化床锅炉 问题 节约启动成本分析 总结

220t/h循环流化床锅炉启动节约费用的探讨

安溪煤矸石电厂 欧阳连燚 龙文平

1、 简介

YG—220/9.8—M2型循环流化床锅炉,自然循环汽包炉,单炉膛、平衡通风、半露天岛式布置、全锅炉钢架、固态排渣。采用高压机组设计,与50MW等级汽轮发电机组匹配,可配合汽轮机定压(滑压)启动和运行。锅炉采用循环流化床燃烧技术,循环物料的分离采用汽冷型高温蜗壳旋风分离器。

锅炉主要由炉膛、高温汽冷旋风分离器、水冷套、自平衡“U”形回料阀和尾部对流烟道组成。燃烧室蒸发受热面采用膜式水冷壁,水循环采用单汽包、自然循环、单段蒸发系统。布风装置采用水冷布风板,钟罩式风帽。燃烧室内布置屏式二级过热器,以提高整个过热器系统对流传热特性,使锅炉过热汽温具有良好的调节特性。

锅炉采用2个高温汽冷旋风分离器,布置在燃烧室与尾部对流烟道之间。高温汽冷旋风分离器回料腿下布置一个U型返料器,回料为自平衡式,流化密封风用返料风机单独供给。分离器及返料器外壳由钢板制造,内衬绝热材料及耐磨耐火材料。

2、220t/h循环流化床锅炉启动存在的问题

目前据了解,220t/h循环流化床锅炉启动成本消耗高低不一,有每次启动耗费二十几万元的;也有每次启动耗费五、六万元的。各单位为了节约启动成本,有的将床料加少;有的采用低温投煤;有的用木炭加热;有的加大油枪出力提高温升率,但这些方法往往会出现带不上负荷、爆燃、浇注料脱落等问题。我厂各级领导非常重视,在保证安全前提下,采取各种措施进行调试,已取得一定的效果。下面简单介绍给大家参考。

3、节约启动费用分析

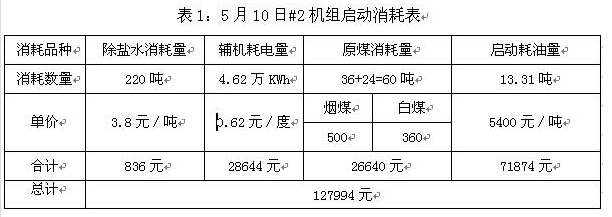

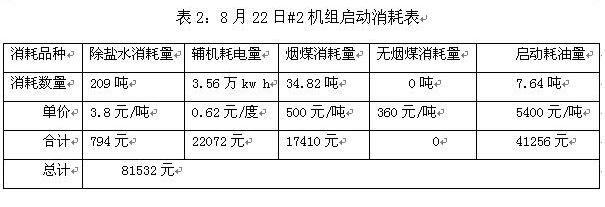

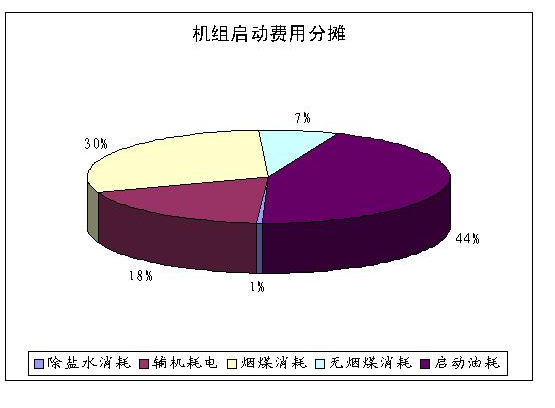

我厂原来启动费用平均15万/次左右,下面表1是我厂2007年5月10日#2机组启动消耗表,总费用是127994元。我把启机费用分摊成五部分(见图1),从图1明显可看出:启动成本中油耗量、烟煤消耗和辅机电耗占总启动费用的92%,因此,节约是油耗量、烟煤消耗和辅机电耗是节约启动成本的关键。经过多次试验调整、总结并制定出各种节约启动费用的措施,从今年5-9月启机费用变化趋势来看,除了第4次启机由于油管振动和处理顶轴油管漏油,导致费用上升外,整体趋势是下降的,启动费用从平均15万左右降到目前的8万左右。具体费用分摊祥见8月22日的#2机组启动消耗表(表2)。

备注:此次煤耗量算至带40MW负荷为止

备注:此次煤耗量算至带40MW负荷为止

图1:启动费用分摊

4.节约启动费用的措施

4.1降低油耗的措施

4.1.1抓好油枪管理和启动前的油枪雾化检查,也对节约燃油有一定促进作用,建立起燃油专项管理制度,健全油枪试验程序,做出本厂的燃油压力与流量、雾化效果对比图;

4.1.2保持床料颗粒度均匀,减小被细颗粒灰带走的热量,保证了热量利用率;

4.1.3颗粒太厚会增大一次风量甚至影响流化;床料太细太薄,细小颗粒被吹走,造成床料薄而床温难控制。

4.1.4提高锅炉上水温度,锅炉上水可通过除氧器放水将疏水箱的水加热至70-100℃,对受热面及浇注料进行预热。

4.1.5投床上油枪时才启动二次风机,减少炉膛冷风的进入,减少热量的损失;

4.1.6除床上三把油枪二次小风门开启外,其它二次小风门均应关闭,保证足够的二次风压;每点一把油枪后,要关注烟囱冒烟情况,发现冒黑烟首先调整配风,确有需要再通知检修人员检查、清洗油枪。

4.1.7降低一次风量是节油的关键,建议投煤前点火风量比最低流化风量少10~20km3/h,根据实际情况还可以进一步降低;

4.1.8脉冲给煤时间提早,床温达到380℃后,可以开始脉冲烟煤;并且下煤顺畅,保证了床温的温升率。

4.1.9在投烟煤正常后,床温达到650℃时,可退出油枪运行;

4.1.10机炉配合较默契,锅炉开始起压后机侧提早暖管,炉侧尽量减少排汽;

4.2 辅机电耗成本的降低措施

4.2.1 锅炉启动前期采用启动单套风机进行点火,投煤时再启动另外一台一次风机,升负荷后期再启动另外一台引风机和二次风机

4.2.2摸清机组启动的费用分摊情况,为操作优化指明了方向,高备变的切换时间由原来的20MW负荷以上提前到目前的5-6MW即切换为本机供,仅此一项即节约外购电量约1万kwh,节约成本2000元;

4.2.3点火升压过程中的补水通过邻炉人员给水母管,不另外启动给水泵。

4.3 节省除盐水量消耗的措施

4.3.1 机、炉升温升压期间合理地进行开、关疏水。

4.3.2 点火升压前期向空排尽量不开,通过汽机疏放水排汽,以缩短暖管时间。

4.3.3采用调门冲转,以厂家冷态开机曲线开机,较以前适当缩短启机时间,以降低油耗;汽机暖管与锅炉同步,尽量全开疏水,缩短暖管时间。

4.3.4机组刚带负荷前期,尽量控制减弱燃烧,防止汽压过高而通过对空排气泄压。

4.3.5 凝结水未回收前进行冷渣器冲洗,并通过合理安排排污时机和取样、化验时间,尽快回收凝结水。

4.4 节省烟煤消耗量的措施

4.4.1 烟煤应有专人看管,防止下煤量不均匀,从而造成床温、汽温、汽压过高。

4.4.2 机、炉加强配合,合理控制汽温、汽压值,使得汽机胀差等参数在较佳范围内,给机组的升负荷带来空间。

4.4.3 控制好床温,尽快切换烟煤为燃烧无烟煤。

4.4.4 切换烟煤应平缓的过渡,防止床温波动过大,造成灭火或炉膛结焦。

5 总结

我厂通过几次锅炉启动,不断总结运行经验,控制好对循环流化床锅炉启动节约费用的几个重要环节,使得启动费用有了大幅度的降低。8月31日#1机启动时启动油耗4.98吨、烟煤耗63.49吨,电耗1.6万度。启动费用已降低至7万/次左右。

【参考文献】

1、煤矸石电厂锅炉燃烧调试报告 2007.5

2、全国电力行业CFB机组技术交流服务协作网《技术交流论文集十》文章作者:欧阳连燚 龙文平