DCS系统在循环流化床锅炉上的应用

DCS系统作为一种先进的控制系统,随着软、硬件技术的发展,其可靠性高、维护成本低、能实现复杂控制,成为传统控制仪表的直接替代者。

循环流化床锅炉控制与煤粉炉和链条炉不同,系统复杂、控制变量多、关联耦合性强、滞后性大。用常规仪表很难取得满意的控制效果,自动投入率低。为提高锅炉的运行水平,提高自控投运率,石狮热电有限公司在一期续建#3号75t/h循环流化床锅炉及6MW汽轮机组工程中选用了SUPCON JX—300 DCS系统进行控制,与#1、#2号35t/h循环流化床锅炉应用常规仪表控制比较,DCS系统减少了控制室的占地面积,使控制仪表集中、便于监视和操作,解决了循环流化床锅炉自动控制的一些难题,改善了锅炉的供汽品质,提高了系统的可靠性和自动投入率,保证生产安全、稳定、连续、经济运行。本文主要从提高锅炉运行可靠性、提供辅助运行分析、操作指导和实现复杂控制等方面作一介绍。

1.提高了锅炉运行的可靠性

对于循环流化床锅炉控制而言,测量的准确性至关重要,测量故障将影响到机组安全、经济运行,严重时还会造成运行事故。与常规仪表对比,DCS有以下特点:

1.1 DCS测量的可靠性、准确性高,设备系统性强,解决了常规仪表种类多、故障率高、难于维护等缺点,提高了监控系统的可靠性,减少了热工人员的维护工作量,能准确地提供锅炉运行的各种参数,保证锅炉安全运行。

1.2 DCS系统的输出精度高、稳定性好,为可靠运行操作提供了保证,使操作结果与所要求的操作相同,减少了由于仪表故障造成的控制误差,提高了运行的经济性和安全性。

2,系统维护方便,改进控制方案容易

2.1 系统维护方便

由于DCS系统采用分散控制,组态信息位于控制站,信号输入/输出卡(I/O)卡为通用型号,更换卡件时不必重新组态且可以带电插拔,减少维护的工作量。

2.2 容易改进控制方案 。

在调试和生产过程中,由于设计不当或工艺改变时,常规仪表很难改变控制方案,而DCS系统由于使用编程控制,可以很好的适应这些改变,使用一些更符合实际的先进控制方案,而不会增加设备投资。

3.提供辅助分析和操作指导功能

以往锅炉控制主要依靠锅炉运行人员的经验和对工作的认真态度,缺少对系统的分析依据和操作提示。在事故发生时,往往对事故处理不当,造成事故的扩大。应用DCS系统后,这些问题就可以得到很好的解决。

3.1 DCS系统提供调整画面,以即时曲线形式为运行人员判断锅炉参数变化趋势,提供操作提示,供操作人员分析锅炉各参数的变化趋势,提前进行操作,并可轻松观察调整后各参数变化,使操作简单明了。

3.2 DCS系统提供趋势图画面,详细记录锅炉运行过程的各种参数,形成趋势曲线,供运行人员及管理人员进行历史数据查询及事故追忆,为提高运行水平、事故分析和预防提供了可能。

3.3 DCS系统提供报警功能,它不但提供普通参数(如温度、压力等)的超限报警,还能对一些特殊运行状态故障进行报警,例如:循环流化床锅炉断煤是一件经常发生且很严重的事故,当锅炉断煤时,锅炉氧量快升,炉膛出口温度下降,炉床温度快降,采用常规仪表运行人员很难得到及时提示,并及时处理,往往造成锅炉供汽品质下降,辅助设备的损坏,甚至造成熄火等事故,而DCS系统能综合考虑各参数变化,及时、准确地报警,为事故处理赢得宝贵时间。

4.实现智能处理和复杂控制

早用常规仪表对循环流化床锅炉进行自动调节是很困难的,循环流化床锅炉是一个大滞后,多变量、强耦合、多扰动的系统,应用简单的常规控制很难达到预期的目的,DCS系统利用自身优势,可进行一些特殊处理,实现复杂的控制方案,达到满意的控制效果。

4.1 减少测点,简化系统

DCS系统可以对测点数据进行处理后使用,或一个数据点多处使用,可减少一次元件的数量,减低投资成本。如:常规仪表系统测量主蒸汽温度使用双支热电偶:一支显示温度,另一支作为主蒸汽流量温度补偿。而DCS系统只要单支热电偶就可以完成此功能;DCS系统提供丰富的信号处理功能,如:开方、滤波、温压补偿、流量累积、报警、记录等功能,大大降低用户的设备投资和维护成本。

4.2 采用专家智能控制等复杂控制方案,提高控制品质

以锅炉水位控制为例;供热锅炉运行时负荷波动很大,经常出现10%以上波动,采用串级三冲量控制也很难克服负荷变化对水位的影响,严重影响了蒸汽品质和锅炉的安全运行,采用DCS系统后完全改变了以前的控制方案,引入了专家智能控制思想,应用物质平衡算法:

锅炉进水量=锅炉产汽量+锅炉排污量

同时根据锅炉水位的变化和负荷情况以规则控制方式对给水量进行辅助调节,模仿运行人员的操作方法进行调节,经过实际运行证明完全可把水位控制在政党范围以内,克服了虚假水位的影响。

4.3 实现常规系统很难完成的工作

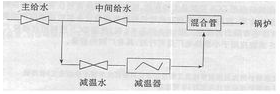

小型循环流化床锅炉多采用面式减温器,总给水阀、减温水阀、中间给水阀三阀耦合严重,存在如下关系:

总给水管路阻力=减温水管路阻力+中间给水管路阻力

由于上述三阀耦合严重,使锅炉的水位控制和温度控制相互影响,造成自动控制效果严重下降。要很好地投入自动控制,就急需解除此三阀耦合问题,使用常规仪表控制解决此间题难

度较大,采用DCS系统后此问题变得容易解决,DCS系统通过使减温水阀与中间给水阀反向

联动实现了减温水阀、中间阀的变化不影响总给水管路阻力,从而解除了锅炉给水控制和主蒸汽温度控制相互关联、耦合的问题。

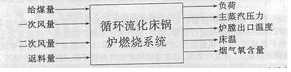

4.4 循环流化床锅炉的燃烧控制

循环流化床锅炉的燃烧控制复杂,是一个多输入多输出的复杂系统,见下图:

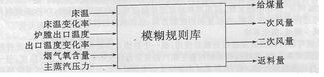

存在一次风、二次风、给煤、回料等多个控制参数,并且相互关联耦合严重,采用常规控制方案和手段很难实现。浙大中控公司结合现场操作人员经验,采用专家模糊控制,见下图;

本方案中模糊规则库是结合CFBB燃烧过程运行理论、运行工程师与熟练操作人员的操作经验、工业现场实际经验摸索等在运行过程中不断完善的操作规则;DCS系统通过对负荷、炉膛温度分布情况、炉膛温度变化率、烟气氧含量等锅炉燃烧情况的分析(并将炉膛燃烧情况提示给操作人员)确定锅炉燃烧的状态,由模糊规则库通过控制一次风、二次风、给煤、回料等的输出实现燃烧控制,实现循环流化床锅炉安全燃烧、稳定运行的目的。同时本方案中模糊规则库被分成了两类:正常规则库和异常规则库,通过上述方案的细化能更好防止事故,保证锅炉的安全正常燃烧。

在燃烧控制部分,DCS还提供了“床温太高”、“氧量太高、请加煤减风”、“床温超高、手动操作”等报警提示;协调两台给煤机运行,保证给煤正常,在其中一台给煤机事故断煤情况时,可把此时锅炉所需的煤量由另一台给煤机送入炉床,保证锅炉正常运行。经过半年多时间运行和调整,对模糊规则库进行不断完善,在我厂负荷变动较大的情况下,在手动进行辅助调整时,可以自动控制安全正常燃烧;在不进行手动辅助调整时,燃烧自动也可投入5小时以上。

5.结束语

循环流化床锅炉应用DCS控制是大势所趋,能很好地解决常规仪表难以解决的问题。作为一个全面的解决方案,应用DCS系统在汽轮机和除氧器等设备监控联锁保护控制也有很好的表现,现石狮热电有限公司续建工程(#3炉及#2机)使用DCS控制的自动投入率达95%以上,表明DCS系统应用于小型热电厂是可行的,具有广阔的前景。

参考文献

1、(循环流化床锅炉的先进控制策略及工程应用研究》(浙江大学博士学位论文)俞海斌

2,《循环流化床锅炉理论设计与运行》岑可法等

文章作者:福建石狮热电有限公司 陈斌、俞金树