循环双流化床锅炉在实践中的应用与完善

内容摘要:介绍锅炉改造的选型、试运行及完善过程,并取得较好的经济效益。

关健词 锅炉改造 循环双流化床 完善化

1 前言

循环流化床(CFB)锅炉是上世纪七十年代末发展起来的一种新炉型,具有高效、洁净、低污染、燃料适应范围广等优点[1],是应用较为普通的一种工业中小型锅炉。由于它具有其他炉型无法代替的优势,因此备受广大用户的欢迎,目前已形成多种流派不同风格的CFB锅炉。

但是,由于我国幅员辽阔,煤质特性有较大差异,尤其是福建无烟煤挥发份低、含碳量高、灰熔点低、以及热稳定较差[2]等特点。因此在实际应用中,出力不足,飞灰含碳量高是较常见的现象。

福建顺昌富宝实业有限公司是国有中型化肥生产企业,随着企业生产规模的扩大,原有的三台锅炉(其中20t/h、10t/h沸腾炉、10t/h链条炉)出力不足,热效率低下,而且三台炉龄均达15年以上,已不能满足生产的需要。2001年公司决定对已停用多年的10t/h链条炉进行改造。在锅炉改造选型的问题上首先确定改造后的锅炉应能满足以下要求:

(1)因地制宜,充分利用10t/h链条炉厂房,原锅炉基础基本保持不变,不仅可以缩短建设周期,还可以节约建设资金

(2)满足公司燃料的特点。公司每年有2.5~3.0万吨的造气炉渣,含碳量约35~40%,将此充分利用可以降低生产成本,又能使企业做到废渣零排放。

(3)锅炉运行稳定,出力可靠并有较好的负荷调节能力。

通过对省内、外10多台锅炉及四家锅炉制造企业的考察、分析、比较,决定选用东锅15t/h循环双流化床锅炉。

笔者在公司长期从事锅炉运行技术管理,参与了锅炉选型、建设及运行的全过程,本文就此谈谈对该炉的一点体会和认识。

2 东锅15t/h循环双流化床锅炉的结构特点

2.1 锅炉设置两个炉膛,即主床和副床,其中副床不进煤,燃用来自主床的飞灰,为该炉的二次燃烧系统;

2.2 主床内不设埋管,其流化速度较高6.3m/s;

2.3 炉膛燃烧部份为“品”字型结构,烟气在炉膛内呈“N”字型流动,锅炉总高度与原链条炉相近,但烟气流程长,保证了飞灰有充分的燃烧时间。

2.4 外置直流低温分离器,将飞灰分离,送入副床进行燃烧。

2.5 工作原理:DG15t/h循环双流化床锅炉为三级燃烧方式。煤首先进入主床,进行一次燃烧。在燃烧过程中,细小颗粒的粉煤飞灰在高速烟气的作用下,通过悬浮段、悬浮室进入副床进行二次燃烧。细灰随高温烟气经过对流段,进入尾部“多管分离器”进行分离,>0.5毫米的飞灰被分离下来通过返料系统返回副床,进行第三次燃烧。副床的燃烧物质全部来自主床和返料灰。

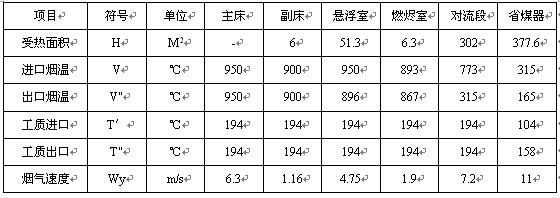

2.6 锅炉热力参数(见表一)

表一

2.7 主要技术参数

锅炉型号: DG15-2.45

额定蒸发量: 15t/h

额定工作压力: 2.45MPa

蒸汽温度: 饱和

结构型式 循环双流化床锅炉

给水温度 104℃

排烟温度 ≤165℃

设计燃料 造气炉渣+劣质无烟煤

设计效率 83.5% (WII)

保证效率 ≥80%

3 运行状况

东锅15t/h循环双流化床锅炉,于2001年12月点火试运行。从项目的立项、锅炉选型、设计到施工结束,全部工作仅用了10个月时间。由于该炉在选型作了大量的准备工作,包括煤种、造气炉渣搭配比例的定型,为该炉的设计提供可靠的依据。再者司炉工全部是操作鼓泡床沸腾炉,因此,很快便适应该炉的运行。从改造总体情况来看,基本满足生产用汽的需要,各项技术指标也基本符合设计要求。

3.1 运行技术参数分析

3.1.1 锅炉出力(本文收集数据为2002年全年)平均在13.2~14t/h。出力方面比设计值略低。

3.1.2 蒸汽压力1.95Mpa,因生产工艺要求降压使用。

3.1.3 排烟温度181℃ ,比原设计略高,原因是我公司为了减少阻力、利用旧引风机,取消了原设计的空气预热器。

3.1.4 飞灰固定碳18~25%。该炉配置的“多管分离器”达不到设计要求,对0.5-2毫米的飞灰分离效率不高,增加了Q4损失。

3.2 经济效益分析

原来的链条锅炉需燃用北方烟煤,即使是鼓泡床锅炉,也需燃用中等质量的无烟煤。改造后的锅炉不仅充分利用了企业积留多年的造气炉渣,同时掺烧当地劣质煤。其经济效益和社会效益均十分明显的,不但一年即收回投资,而且减少了环境污染。

4 存在问题

4.1 主床流化速度偏高,标高+1.4m∽1.8m处膜式水冷壁磨损严重。

4.2 由于副床不进煤,温度不易控制,经常发生爆燃现象,造成局部结焦,轻微时影响锅炉出力,严重时需停炉清焦。

4.3 主床膜式水冷壁受热面积太大,烟气冷却快,不仅影响副床的正常燃烧,同时也影响悬浮段受热面及后部受热面的热交换。

4.4 多管分离器分离效果达不到设计要求,增加热损失,也增加除尘设备的负荷。

5 完善化工作

2002年12月,结合公司年度大修,对该炉存在的问题进行完善和整改。

5.1 解决膜式水冷壁磨损问题。膜式水冷壁磨损是锅炉普遍存在的一种现象,解决方法多种多样,我公司采用“抗涡流护瓦总成”[3]技术,该技术的特点是在20G管涂喷耐磨合材料,延长使用寿命,至今该处无明显磨损。

5.2 副床爆燃问题。该炉原设计为蒸汽降温方式,即蒸汽管接入副床风箱,当温度爆燃时开启蒸汽进入炉膛底部进冷却降温。这种方法虽然效果明显,但是在开启阀门前需疏水,速度慢操作不便,同时由于经常使用造成布风板急剧冷却变形。根据燃烧机理,我公司采用尾部烟气降温的方式。由于烟气中主要成份CO2,氧含量很低,为惰性气体。方法是将引风机出口烟气接入副床风机,由电动阀门控制,当需降温时,开启电动阀,同时关闭通风阀,这是送入副床的是烟气,由于炉膛缺氧,燃烧中止,炉温迅速下降,这样,副床既能保持流化状态,又能达降温的目的,实践中效果比蒸汽明显,使用方便。

5.3 关于锅炉出力不足问题,原因是多方面的。但问题的主要原因经分析是该炉悬浮段温度偏低。原设计该处为950℃ ,实际运行900℃左右。为此,经与设计制造厂家磋商,在主床上部膜式水冷壁浇注部分卫燃带。事实证明打上卫燃带后,悬浮段温度明显提高,虽然主床受热面减少,但为副床的稳定运行创造条件,锅炉出力也很显著提高,目前该炉出力可达到设计值。

5.4 在原水膜除尘设备进口增设旋风除尘器,以弥补“多管分离器”的不足,减轻除尘设备的负荷。

6 结束语

任何一项新技术的产生,总有认识适应的过程,CFB锅炉也不例外。尽管循环流化床锅炉具有许多优势,但若选型不当,就难以发挥它的优势。因此,笔者认为,在循环流化床锅炉的选型方面,必须重点考虑燃料的特性,这对今后的稳定运行和经济燃烧是十分有益的。

参考文献:

1.《锅炉运行》水利电力出版社

2.《福建热能动力》

3.王来祥《工业锅炉》

陈跃 福建顺昌富宝实业有限公司

文章作者:陈跃 福建顺昌富宝实业有限公司