循环流化床锅炉燃烧粗颗粒无烟煤的工业试验

1.问题提出:

福建省Ⅱ类无烟煤挥发分很低(一般3—5%),着火和燃烬十分困难;煤颗粒组分中细颗粒比例大,小于lmm的颗粒占50%以上;此外,这种无烟煤还有很强受热爆裂细化特性,故入炉后,新煤热态下细颗粒比例将更大,其中0一0.5毫米超过一半.针对无烟煤这样的燃烧特性和粒度分布,我省循环流化床锅炉(以下简称CFB锅炉)一般按“低倍率、设埋管、高炉膛、高炉膛温度”设计,企图以这些措施来保证锅炉的热效率和出力。厦门侨星化工厂一台蒸发量为20吨/时的CFB锅炉就是遵循上述原则设计的,但实际运行取得的效果却很有限。该炉配有平流高温分离器,尾部采用文丘里水膜除尘。该炉燃烧0一10mm无烟煤,其平均粒径2.389mm(即本文所谓“细颗粒”),飞灰含碳量经测定高达61.15%左右;且飞灰量很大,锅炉热效率受到很大影响;烟气的林格曼黑度大于1级,只要这台锅炉一烧这种“细颗粒”无烟煤,就有人向环保局投诉。为了提高锅炉运行经济性,并达到烟尘排放指标,决定在这台锅炉上进行燃烧粗颗粒(平均粒径5.160mm和6.147mm)无烟煤的工业试验。

2.工业实验:

热态实验是在一台低倍率蒸发量为20吨/时的CFB锅炉上进行的。该锅炉布风板至炉膛出口高为7.5米,原设计炉膛空截面流化热态气速是2.47m/s,以保证一次性带出炉膛的细颗在炉内大约有3秒停留时间。实际运行热态气速为1.94~2.06m/s,细颗粒停留时间接近4秒。图1为锅炉及主要测点布置示意图。沿炉膛高度从下而上(沸腾层内1、沸腾层上部2、悬浮段下部3、悬浮段上部4)的布置有4个铂铑铂热电偶来测量烟气温度;在悬浮段上部接近炉膛出口布置一固体颗粒采样点,采用不锈钢水冷却等速取样管(由浙江大学热能工程研究所制造)来测定并计算不同工况下烟气的颗粒浓度;燃烧空气量可由安装在进风总管上的笛形管所测定的动压头经换算取得。

细、中和粗三种颗粒实验用煤直接从煤炭公司购来。经筛分并计算出它们的平均粒径(按重量法平均)分别为2.389、 5.160、 6.147mm。实验根据给煤的平均粒径分三组进行,每组实验分别取样3—5次,用取样器收集炉膛上部稀相区固体颗粒,每次取样时间为5分钟,间隔30分钟,在取样的同时记录炉膛内各段温度、锅炉蒸发量、汽压、一次风压、氧含量、给煤量等数据。每组实验的同时,还对布风板下灰渣、尾部飞灰同步进行取样。热态实验结束后在实验室内对所取各样品进行称重、并放在1000℃电炉中煅烧,由试样损失的重量计算出炉膛悬浮段出口处颗粒含碳量,及灰渣和飞灰含碳量。

为了使各试验工况具有可比性,对螺旋给煤机进行了标定,通过调节转速来保证在给煤量相同的状态下进行试验。各试验工况均在负荷基本稳定状态下进行。

3.实验结果与分析:

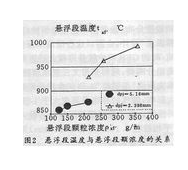

3.1 图2为实验测得不同给煤粒径时炉膛悬浮段温度与悬浮段颗粒浓度的相互关系。由该图可知,无论给煤是细颗粒还是粗颗粒,随着悬浮段颗粒浓度的增大,悬浮段的烟气温度也相应提高.从图2可看出,燃烧细颗粒时悬浮段固体颗粒浓度大约是粗颗粒的2倍。这一方面是因为其他条件相同时,在细颗粒工况时将有更多的固体颗粒被带到炉膛中上部稀相区,颗粒浓度的增加则有效地加大了燃烧放热量,提高了悬浮段的温度水平;使悬浮段温度达923℃一990℃,悬浮段维持这样高的温度水平对保证福建Ⅱ类无烟煤焦炭粒子的燃烬是非常重要的.这是我省CFB锅炉运行和设计人员的共同看法。对于燃烧粗颗粒时悬浮段温度则只有859℃一875℃,这样温度范围对燃烧烟煤或褐煤的CFB锅炉是合适的,但对燃烧福建Ⅱ类无烟煤则偏低。通过适当减少布置在悬浮段的受热面(在设计时);对于已建成的CFB锅炉,可以覆盖一部分水冷壁,均可达到适当提高悬浮段温度的目的。

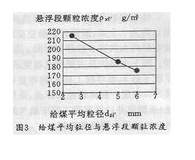

3.2 图3指出了不同给煤平均粒径与炉膛悬浮段的颗粒浓度(折算到900℃同一温度)的影响。图中表明,随着给煤平均粒径的增大,悬浮段颗粒浓度明显下降,并近似呈线性规律变化。由理论分析可知,对于一定的流化气速,给煤的平均粒径越小,则被气流带到炉膛中上部的颗粒数量就越多,必然增加炉膛中上部(即悬浮段)的颗粒浓度。对于粗颗粒煤,因其在炉内受热爆裂细化,产生一定数量细粒子,加上部分经一次或多次循环回来的颗粒,其悬浮段出口颗粒浓度也能大约保持在180mg/m3。

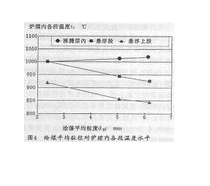

3.3 给煤粒度对炉膛内各段温度水平有较大影响,其实测结果如图4所示。其中沸腾层内温度(即炉膛密相区温度)随给煤平均粒径的增大而增大;而悬浮段和悬浮上段(即炉膛上部稀相区)温度变化则相反,随给煤平均粒径的增大反而降低。在基本相同的流化气速下(热态1.94~2.06m/s),在粗颗粒工况时,能进入炉膛中上部的煤颗粒数量较少,所占的燃烧份额就小,悬浮段的温度自然比燃烧细颗粒的煤低;而粗颗粒煤在炉膛密相区相对就多,所占的燃烧份额也大,对于同样的埋管冷却面积,密相区温度就高,这一结果与图3一致。

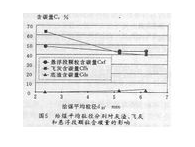

3.4 图5指出不同给煤平均粒径对灰渣、飞灰、和悬浮段颗粒含碳量的影响。从中可知,无论燃烧细颗粒或粗颗粒煤,从冷渣管收集的灰渣含碳量均很低,都在1%左右,这是因为布风板上料层的温度高(约980℃~1050℃),蓄热量大,绝大部分较粗燃煤在此停留时间很长,故燃烬率很高;但飞灰含碳量却从燃烧细颗粒煤的61.15%下降到燃烧粗颗粒煤的40.8%。其原因在于燃烧细颗粒燃煤时,有大量细颗粒煤来不及燃烬,它们也没有被分离器分离下来,只一次通过炉膛即被带到尾部成为“飞灰”。因此含碳量非常高。但从图5的曲线可以看出,本锅炉燃烧粗颗粒煤时飞灰含碳量也很高,这是因为该炉配置的是平流高温分离器,运行细颗粒煤后分离器又受到高浓度颗粒流的强烈磨损,分离效率就变得比较低。此外,还与悬浮段烟气温度只维持在859℃~875℃有关。图5还显示不同实验工况下,由等速取样管抽取的悬浮段颗粒的含碳量处于43—44%变化范围,其数值随着给煤粒径增加仅仅略有下降。

4.几点看法:

4.1 工业实验证明,粗颗粒无烟煤很适合我省20吨/时低倍率CFB锅炉燃烧,能实现长时间可靠运行。按气固两相理论,燃烧平均粒径6.147mm粗颗粒煤,在炉膛热态气速2.06m/s条件下,炉膛悬浮段的颗粒浓度是很低的;然而,由于我省无烟煤受热容易爆裂细化,即使入炉的是粗颗粒煤,也能保证炉膛中上部有足够的颗粒浓度。

4.2 对于蒸发量20吨/时或35吨/时CFB锅炉,由于炉膛高度增加很有限,细颗粒在炉内停留时间很难延长,飞灰多且含碳量高则难以避免;这时,如何降低机械不完全燃烧损失成为提高锅炉热效率的关键。采用粗颗粒煤是解决这一矛盾的好办法。从本次试验中可以看出(图5),粗颗粒和细颗粒的飞灰含碳量可减少20%左右。同时粗颗粒的飞灰量将大大降低,估计锅炉热效率可接近甚至超过80%.

4.3 由于燃烧粗颗粒无烟煤,随锅炉出口烟尘浓度的降低,即使采用文丘里水膜除尘,也能使锅炉烟气的林格曼黑度和烟尘排放浓度达到环保要求。此外,也正由于炉膛出口颗粒浓度的下降,显著减轻了其后的高温除尘器及其相关各部件的磨损,提高了锅炉运行可靠性。

4.4 对于燃烧粗颗粒无烟煤CFB锅炉,由于炉膛悬浮段颗粒浓度相对下降,燃料燃烧份额下移,故在炉膛密相区要布置一定数量埋管,以保证锅炉的出力。与此同时,炉膛悬浮段的受热面要相应减小些,以维持悬浮段区域处于大约950℃的高温,这更有利于Ⅱ类无烟煤焦炭粒子的燃烬,飞灰含碳量有望降低到30%以下。

4.5 从以上分析可知,CFB锅炉更适合燃烧我省粗颗粒无烟煤,但本省无烟煤的颗粒组成中,小于1毫米却占50%以上,这就要求煤炭公司要尽快适应市场需求,对原煤略加筛选,粗颗粒供应CFB锅炉或链条炉;细颗粒作为动力用煤,也可添加石灰石制成型煤或供有炉前成型机的链条炉之用。经济效益和环境效益可兼得。

由于本课题热态工业性实验难度大,消耗大量人力物力,还不能影响生产;因此,我们的实验次数有限,尽管这样,所得到的数据及上述结论是合乎实际的,具有应用价值。

参考文献

1.岑可法等,循环流化床锅炉理论设计与运行,中国电力出版社,北京,1997;

2.毛健雄、毛健全等,煤的洁净燃烧,科学出版社,北京,1998;

Title:

Industry Experiment on CFB Boiler Firing Thick Particle Anthratic Key Words:CFB boiler;Fluidized air velocity;Suspended part;Particle density.

文章作者:俞建洪 邹 峥 翁其颖 邹哲民 邢玉荣 叶安全