关于循环流化床锅炉节能、环保的几点见解

节约能源与保护环境是当今世界发展的两大问题。我国既是产煤大国,也是用煤大国,根据有关资料记载我国在九十年代初一次能源消耗中煤炭占76%,(近期为65%,有下降,主要是油、气、风能等能源比例有所提高,但煤炭所占比例仍高。)而这些煤炭中有84%是直接用于燃烧的。由于燃烧效率不够高造成严重的大气污染。尤其是我国每年排入大气的SO2占87%,NOX占67%,CO占67%,烟尘占60%均来源于煤的直接燃烧。煤炭燃烧引起的环境污染已成为国际上十分关注的问题。循环流化床燃烧技术是一种高效、低污染清洁燃烧技术,已在国际上迅速发展和推广。随着CFB大批量的推广,关于节能、环保的问题已成为社会关注的焦点,已成为各阶层业内人士、各商家、各企业的研究课题。在福建省已投入运行和正在建设的CFB已有一定规模,而福建省又是产无烟煤为主,煤矸石相对也比较多,虽然CFB适应煤种广泛,但是烧无烟煤、煤矸石在节能、环保方面要达到最嘉状态还值得深入研究。现发表以下观点供参考。

1 节能方面

1.1 旋风分离器的选型

由于无烟煤的特点是挥发份偏低、媒质较硬、灰份高、燃烧迟缓率大,这样燃烧无烟煤时进入旋风分离器未燃尽份额相对较多,这部分热量应加大力度回收,减少尾部部受热面的布置,减少排烟损失,所以在锅炉设计时针对此煤种旋风分离器应为汽冷式、水冷式效率更高,而从结构布置合理、实际应用来看汽冷式旋风分离器效果最嘉。各锅炉制造厂在此方面也是加大力度搞开发,如: 福建晋江热电有限公司两台东锅制造的260t/h锅炉,福建龙岩坑口发电有限公司三台哈锅制造的440t/h锅炉,福建安溪煤矸石电厂两台济锅制造的220t/h锅炉,河南洛阳华润热电有限公司两台无锡锅炉厂制造的220t/h锅炉都是汽冷式旋风分离器。其主要优点(运行调整方面谈):汽冷式旋风分离器因回料部分热量被蒸汽吸收,各部分温度比床温低一些;有利于控制床温稳定;分离器出口温度低有利于控制排烟温度;回料温度低有效的防止了在分离器中出现结焦现象;分离器热损失回收且蒸汽流速大有利于换热进而提高了锅炉效率。

1.2 冷渣器的选型

目前循环流化床锅炉排渣热量的回收在各电力设计院、锅炉厂、电厂都已引起高度重视。可以说风冷、水冷、风水联合冷却应用都很广而且效果各有千秋,有的电厂还技改多次。但究竟哪种投资少、维护量少、运行稳定、效益高都没有统一论证。据调查单台220~260t/h的CFB每年排渣热量回收经济效益近60万人民币。所以各电厂都在设法回收排渣热量。从全国调查看:中小型CFB的电厂大部分都采用水冷滚筒式冷渣器。山东章丘圣火科技有限公司制造的的水冷滚筒式冷渣器目前在全国应用比较广泛,效果也比较好。如河南郑州龙泰电厂、洛阳华润电厂,山东淄博热电厂,福建晋江热电有限公司、安溪煤矸石电厂等都在应用。

1)冷却水用工业水

虽然系统简单、投资少、工业水便宜,但热量不能回收且冷却水对冷渣器有腐蚀作用,此方式不可取。附简图:

2)冷却水用凝结水

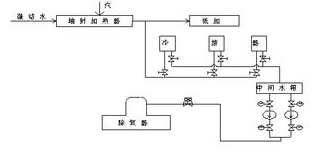

方式一:从轴加出口水侧引一路凝结水至冷渣器然后到中间水箱通过泵打至除氧器。这种方式热量得以回收,冷却水量有可调性,对除氧器水位、压力控制影响小,但是系统相对复杂、投资多、维护量大。此方式有可取性。河南洛阳华润热电有限公司成功运用此方法。附简图:

方式二:从轴加出口水侧引一路凝结水至冷渣器然后回到#2低加水侧入口。这种方式热量得以回收,冷却水量有可调性,但对除氧器水位、压力控制影响相对“方式一”大,尤其是供热机组补水量大时影响更大。此方式有可取性。福建安溪煤矸石电厂成功运用此方法。附简图:

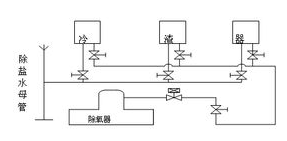

3)冷却水用除盐水:从除盐水供水母管引一路除盐水至冷渣器然后通过管道泵(压力小于0.7Mpa时投入运行)控制打至除氧器。这种方式热量得以回收,冷却水量有可调性,对除氧器水位、压力控制有一定影响。因为此路除盐水加大了机组热力循环系统补水量,所以此方式适合供热机组。福建晋江热电有限公司正在完善类似于方法,已见成效。附简图:

1.3 煤种的配烧

福建省不但有大量的无烟煤还产有大量的煤矸石。为了使能源优化利用,希望靠近矿区在役的循环流化床锅炉都试掺烧一定比例的煤矸石。只要控制好配煤颗粒度、科学试烧,相信一定能成功。这样煤矸石不但得到了充分利用,电厂也会降低发电成本。福建安溪煤矸石电厂目前正在配烧煤矸石,各方面已取得成功经验。福建晋江热电有限公司在烧无烟煤方面也扩大了煤源,现已开始试烧天湖山煤并取得一定成功经验。

1.4 实行单风机运行

循环流化床锅炉配备双台风机运行的可以考虑在一定负荷以下实行单风机运行,以节约厂用电,降低经营成本。

1)做二次风机单机试运:根据电厂各自锅炉情况、以不同负荷为基准去试验,最终实现在某负荷以下一台运行,另一台投联锁紧急备用。福建晋江热电有限公司经过实验:锅炉负荷小于180t/h时实行单二次风机运行。

2)以此类推接着做引风机、一次风机单机试运。

1.5 在启炉过程中节油、节电措施

1)冷态启炉初期燃油时:二次风机不用启动,流化风量控制要适当小一些,不用充分流化,这样冷风量少可以节油。

2)冷态启炉中期接近投煤温度时:此阶段床温往往上升缓慢,耗油多,为了尽快达到投煤温度,可按排人去回料腿适当放灰,减少床上返冷灰量,能提高床温上升速率。此时床料已加热一定温度,流化风量控制虽然不变,但流化效果增强,所以此阶段不要增加流化风量。

3))冷态启炉后期投煤后:尽快将燃油负荷向煤过度,以便尽早退油枪,同时根据氧量情况再启动二次风机。

4)启炉整个过程双风机炉组可以考虑单风机运行。

1.6 循环流化床锅炉燃烧无烟煤、满负荷时在运行中加强调整降低煤耗措施,据福建晋江热电有限公司CFB烧无烟煤的经验:

1)床温应控制在890~900℃为佳,偏高后排烟温度也会增加、排烟损失增大。

2)调整好二次风量,氧量尽量维持在额定参数;下排二次风量根据不同负荷加强调整,负荷低时下排二次风量要逐渐关小、甚至关闭,有利于保持床温。

3)一次风量与排渣调整非常关键:要保证床压(6.5~7.0Kpa)、流化风量(14~14.5万Nm3 /h)、水冷风室压力(10~10.5 Kpa)为基准。

4)回料腿配风要适宜:风压(45~50 Kpa)、风量(2000~2100 Nm3/h)及时调整以便控制循环倍率,进而控制返料量,保证床温。

5)煤的颗粒度要保障:粒度绝对要小于10mm, 小于5mm的要占60%为嘉。

6)气温、气压要保持在额定参数。

7)炉膛负压要控制好,结合循环倍率的控制尽量减少飞灰的含炭量。

8)严格按规范控制排污量,杜绝跑冒滴漏,减少热损失。

2 环保方面

2.1 输渣系统的管理

现大部分电厂输灰系统运做已经非常完善,一般不存在涉及环保问题。而输渣系统还有待于完善。循环流化床锅炉无论配备何种形式的的冷渣器,输渣一般都是用刮板或皮带输送。用刮板输渣整个过程都是封闭的,虽然投资大、维护量大,但解决了烟尘问题。而用皮带输渣引起的烟尘问题有的电厂还未彻底解决。如用滚筒式冷渣器排渣的电厂,各冷渣器排出的渣至皮带后要经过输送皮带(有的是多级皮带)送至渣仓,再由渣仓放至汽车运走。整个过程至少有两个环节需采取环保措施:冷渣器排渣至输送皮带和输送皮带对接之处粉尘比较大。现提供两种解决方法供参考:

1)解决方法一:在锅炉尾部烟道空气预热器下部引接一母管道,再从母管道引接分管至各冷渣器排渣口及输送皮带对接之处,用适当厚度钢板及皮条围成一定空间与分管对接。达到了既不阻碍输渣又能利用引风机负压将灰尘吸走。此方法投资少、效果很好。福建晋江热电有限公司经过实验最终取得成功,解决了锅炉0米灰尘大的问题,安溪煤矸石电厂根据晋江热电经验也实施了此方法。附简图:

2)解决方法二:各冷渣器排渣口及输送皮带全部用透明玻璃钢罩封闭,在锅炉尾部烟道空气预热器下部引接管道至玻璃钢罩内,利用引风机负压将灰尘吸走。此方法效果也很好,但投资相对大,适合于短程输渣。山东淄博热电厂成功运用此方法。由于与方法一相似简图略:

2.2 循环流化床锅炉在运行中燃烧无烟煤时加强对硫氧化物和氮氧化物的排放控制措施:

1)了解硫氧化物的生成机理:

煤中的硫可以分为四种状态,即硫化物硫(FeS2)、硫酸盐硫(CaSO4.2H2O, FeSO4. 2H2O)有机硫(CxHySz)及元素硫。在这之中多以硫化物硫、有机硫为主。煤在燃烧期间硫化物硫、有机硫可直接氧化生成SO2,一部分SO2会转化成SO3。影响燃煤SO2析出的因素有两个:一是运行参数,二是煤的特性结构参数。运行参数主要是指床温(850~950℃时SO2易析出)、过量空气系数(越大不利于SO2易析出);煤的特性结构参数主要是指煤的颗粒度(越大不利于SO2易析出)。

目前流化床燃烧脱硫主要是加石灰石作为脱硫剂,石灰石煅烧及煅烧后的产物CaO与SO2反应生成CaSO4的整个过程最嘉温度(830~930℃)。

2)了解氮氧化物的生成机理:

煤燃烧过程中产生的氮氧化物NOX主要是一氧化氮(NO)和二氧化氮(NO2),此外还有氧化二氮(N2O)。NOX的生成途径分为热力型(空气中的氮和氧在高温下生成)、燃料型(煤中氮的化合物在燃烧过程中热分解生成)、快速型(煤燃烧时空气中的氮和燃料中的CH离子团等反应生成)。N2O的生成因素很多,煤燃烧时(800~900)℃之间N2O的生成浓度最大,温度升高时浓度很快下降。

3)燃烧无烟煤时同时降低硫氧化物和氮氧化物排放的主要措施:

有资料表明降低SO2的措施往往会导致NOX排放的升高,且降低NOX的措施会造成N2O的排放增加,所以要从整体考虑,从优化设计和运行的角度考虑。根据无烟煤的特点采取措施:

(1)将运行床温控制在(850~910)℃;

(2)过量控制系数控制在1.1~1.2之间;

(3)实施分级配风(二次风前后墙、上下层、交错进入炉膛)、分段燃烧;

(4)前后墙1:1平衡给煤且石灰石与煤同点给入;(河南洛阳华润热电有限公司及新乡火电厂都有一套标准的石灰石投入系统在应用,效果很好。福建晋江热电有限公司也已在完善应用)

(5)严格控制石灰石与煤颗粒度;

(6)在设计上注意炉膛悬浮空间和旋风分离器的脱硫脱氮潜力。

3 福建省近十五年来循环流化床锅炉发展很快,尤其是近几年已形成规模,从20t/h~440t/h各种型号的CFB已非常齐全,有东锅的、哈锅的、济锅的,可以说各锅炉厂的锅炉各有千秋。但是从实际调查来看,东锅的CFB应用相对较好,可以说普及全国。(福建有石师热电有限公司CFB35-75t/h、福建晋江热电有限公司CFB260t/h)。它的布局合理美观、材质好、运行稳定、适应煤种强。东锅CFB的主要技术相对优点如下:

(1)汽冷式高温旋风分离器:分离效率高、耐磨衬里非常薄,热惯性小,特别适合于要求锅炉运行工况快速变化的场合,易于整体布置,维护简单。

(2)“J”型回料器:高压风多点布置,保证回料可靠,负荷适应范围广。有良好的自适能力,操作简便。

(3)风播煤结构:采用增压高速风播煤,解决了正压给煤的密封难题,又能将煤均匀播散,减少给煤点。

(4)材质过关:实践应用调查很少出现受热面磨损泄露及暴管情况。

个人建议:循环流化床锅炉的技术发展和商业推广必须要从提高锅炉效率、合理排渣方式、SO2和NOX的排放控制、受热面防磨措施、适应煤种广方面去努力完善。如采用:汽冷式高温旋风分离器、高压风多点布置“J”型回料器、增压高速风播煤、风道点火器、水冷风室、一级过热蒸汽降压吹灰、炉膛布置屏式过热器和水冷蒸发屏等。

福建省循环流化床锅炉技术协作网成立近十年了,为循环流化床锅炉在福建省乃至全国的发展提供了很好的技术交流舞台,为社会作出了很大的贡献。在此祝愿福建省循环流化床锅炉技术协作网越办越好,同时也希望协作网进一步加大力度、加大范围运作,迈向国际,以便充分融合各种先进技术和经验为循环流化床锅炉的发展做出贡献。

参考文献

《循环流化床锅炉设备与运行》路春美、程世庆、王永征编著

中国电力出版社发行

文章作者:福建晋江热电有限公司 韩立贺